Jeder kennt sie, jeder fürchtet sie: Die Überhitzerkorrosion in Müllverbrennungsanlagen. 4 Ursachen kennen alle Betreiber – spätestens nach dem Lesen dieses Artikels.

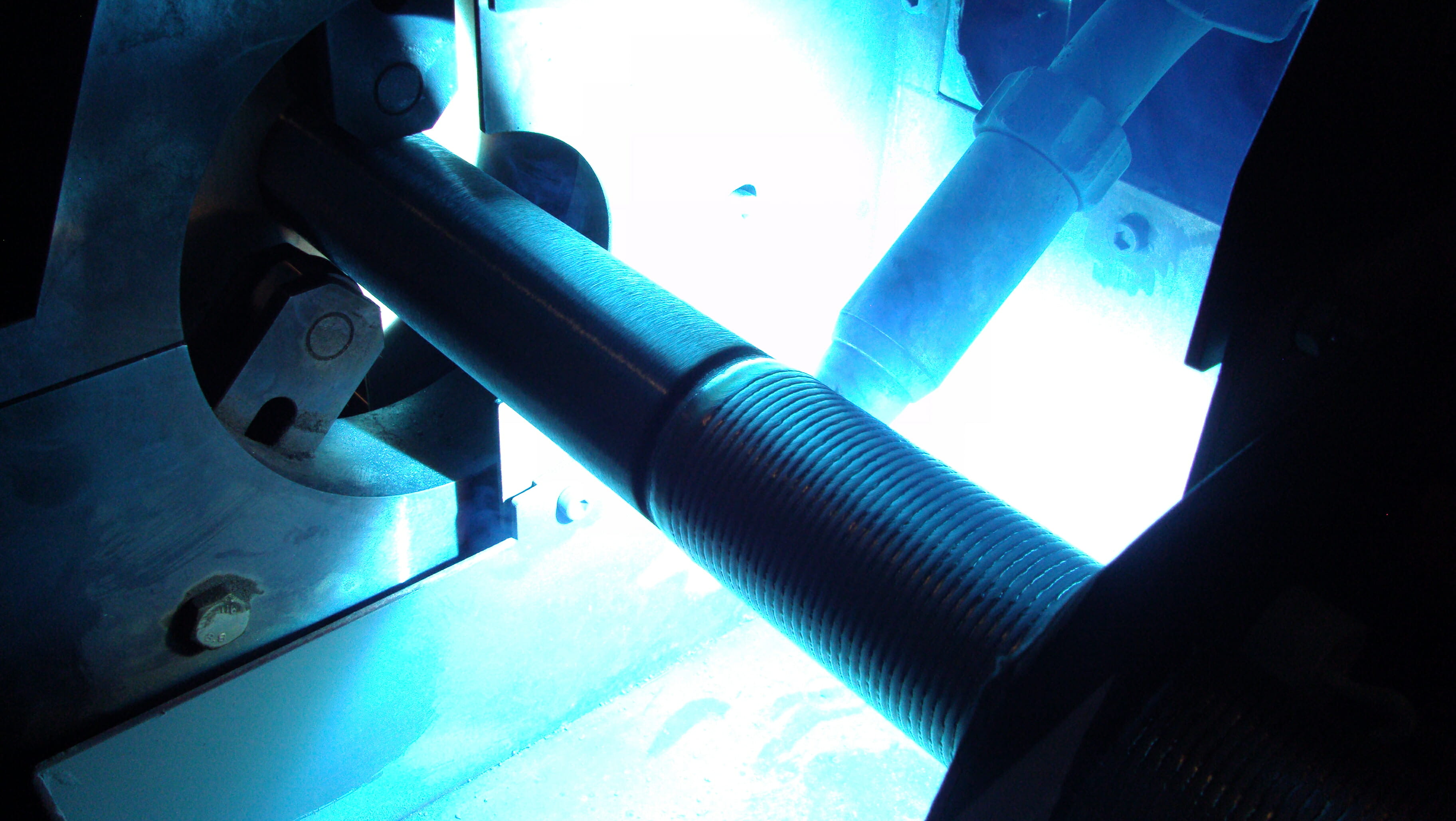

Das eigentliche Problem ist der Materialverlust, der durch die Überhitzerkorrosion an den Wärmetauscherrohren der Überhitzer entsteht. Wird eine minimale Wandstärke unterschritten, reissen die unter z.B. 40 bar stehenden Rohre im laufenden Betrieb – der Kessel muss heruntergefahren werden. Es entstehen hohe Reparaturkosten und reduzierte Einnahmen aufgrund des Produktionsausfalls. Wird der Materialverlust während eines Stillstands mit Messungen von Wanddicken entdeckt, können die beschädigten Rohre vorausschauend ausgetauscht werden (siehe Abbildung 1). Überhitzerkorrosion beeinflusst also unmittelbar die Instandhaltungskosten, die Verfügbarkeit und die Reisezeit einer Müllverbrennungsanlage.

Überhitzerkorrosion entsteht hauptsächlich, wenn Chlor an die Rohraussenwand gelangt [1]. Korrodierte Rohre weisen mehrere Schichten auf: Auf die Rohraussenwand folgt eine dünne Eisenchloridschicht (FeCl2), danach die Eisenoxidschicht (Fe2O3) und ganz aussen die Schicht aus Flugascheanbackungen. Korrosion im laufenden Betrieb ist ein Kreisprozess: Chlor in Form von HCl-Aerosolen, Cl2-Molekülen und Chloriden in Flugaschepartikeln sowie gasförmiger Sauerstoff gelangt von der Rauchgasseite in die äusserste Schicht aus Flugascheanbackungen. Chlor und Sauerstoff diffundieren dann durch die Anbackung in die Eisenoxidschicht. An der Grenze von der Eisenoxid- zur Eisenchloridschicht löst der Sauerstoff das Chlor im Eisenchlorid ab. Es entsteht Eisenoxid und das abgelöste Chlor in Form von (FeCl3)2 wird frei. Dieses diffundiert zur Rohroberfläche zurück, da aus der anderen Richtung die Chlorkonzentration bereits genügend hoch ist. An der Rohroberfläche wird erneut Eisen aus der Metallmatrix gelöst. Dieser Kreisprozess läuft insbesondere im Bereich von 250–550 °C ab – bei Temperaturen ausserhalb dieses Bereichs sind die Reaktionsraten zu gering [2].

Was bedeutet das für den Betrieb einer Müllverbrennungsanlage? 4 Ursachen sind von grosser Bedeutung für Überhitzerkorrosion.

Ursache 1: Ungünstiges Kesseldesign

Das Kesseldesign und die Dampfparameter haben einen unmittelbaren Einfluss auf die Temperatur in den Schichten aus Asche und Korrosionsprodukten, welche sich auf den Überhitzerrohren ablagern. Die Temperatur bestimmt die Geschwindigkeit der Reaktion und der Transportvorgänge in den Schichten. Das erweiterte Flingersche Korrosionsdiagramm [3] erlaubt es, den Einfluss der Anordnung der Wärmetauscherbündel im Kessel sowie deren Verschaltung darzustellen und so kritische Bereiche zu identifizieren.

Ursache 2: Zu wenig resistentes Material der Überhitzerrohre

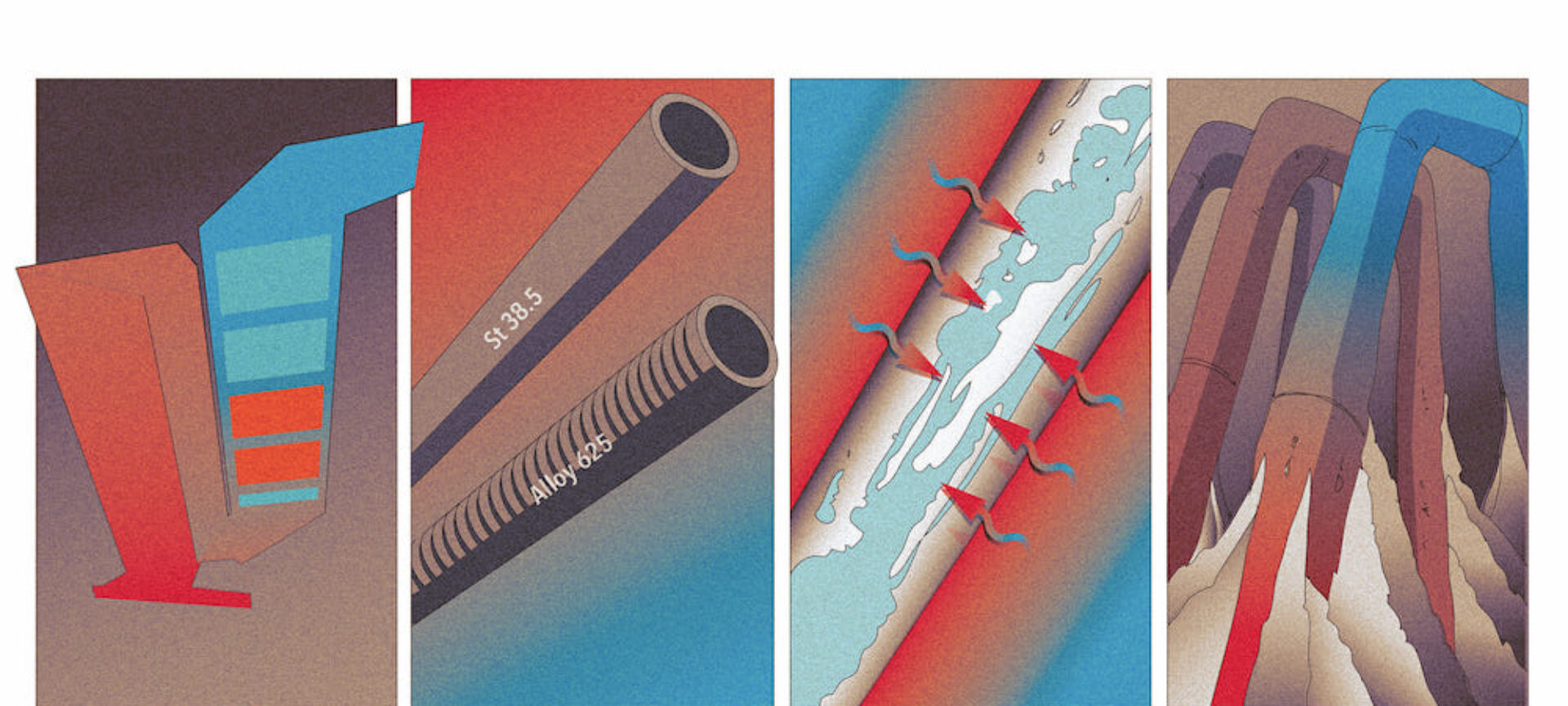

Neben der Rohraussentemperatur spielt das Rohrmaterial eine wichtige Rolle. Die Eisenatome in einfachem Baustahl (z.B. St35.8) reagieren schneller auf Chlore, da sie weniger geschützt sind als Rohre aus Edelstahl. Dieses Rohrmaterial, wie es in der Chemieindustrie eingesetzt wird, wäre ideal – doch die Fertigung der Wärmetauscherbündel aus Edelstahl ist schlicht zu teuer. Die korrosionskritischen Wärmetauscherbündel werden deshalb entweder aus einem robusteren legierten Stahl gefertigt oder in den letzen Jahren auf einer zunehmenden Zahl von Anlagen mit einer Schutzschicht aus nickelbasierten Werkstoffen wie Alloy 625 durch Auftragsschweissen beschichtet (siehe Abbildung 2). Durch diese zusätzliche Schicht wird die Korrosion direkt an der Rohroberfläche vermindert.

Ursache 3: Ungünstige lokale Geschwindigkeitsprofile der Rauchgase

Das lokale Geschwindigkeitsprofil der Rauchgase beeinflusst einerseits die lokalen Wärmeströme, die auf die Überhitzerrohre auftreffen, andererseits die Anbackung von Flugasche auf den Überhitzerrohren. Eine höhere Rauchgasgeschwindigkeit bedeutet einen höheren Wärmestrom und dadurch höhere Temperaturen in den Schichten an der Überhitzerrohroberfläche. Bei wachsender oder sich ständig erneuernder Anbackung sind zudem mehr Chlor und Sauerstoff in den Schichten an den Überhitzerrohroberflächen verfügbar.

Ursache 4: Unkontrollierte Verschmutzung in Überhitzerwärmetauscherbündeln

Wie oben gezeigt, ist eine wachsende oder sich erneuernde Schicht von Flugasche der eigentliche Herd von neuem Chlor und Sauerstoff, die den Korrosionsprozess füttern. Werden ausserdem die Anbackungen zu gross, können zwischen den Rohren Brücken entstehen, die Gassen komplett verschliessen. Die durchströmte Querschnittsfläche des Überhitzers wird kleiner, Rauchgase werden umgelenkt und lokal entstehen höhere Rauchgasgeschwindigkeiten – damit sind wir wieder bei Ursache 3 angelangt.

Fazit zur Verhinderung von Überhitzerkorrosion in Ihrer Müllverbrennungsanlage

Um Überhitzerrohre, die bereits von Korrosion angegriffen sind, zu identifizieren, müssen Messungen (von Wanddicken, Abzehrraten) und Probenahmen vor Ort – sowohl im Betrieb als auch bei Stillstand – durchgeführt werden. Wie dies aussehen kann, wird z.B. unter [4] beschrieben. Wer Überhitzerkorrosion verringern will, muss seine Anlage einem kritischen Check in Bezug auf die oben beschriebenen 4 Ursachen unterziehen. Um Ursache 1 zu bekämpfen, kann mit einer zusätzlichen Reinigung der Leerzüge die Rauchgastemperatur im Überhitzerbereich abgesenkt werden. Dadurch verschieben sich korrosionskritische Wärmetauscherbündel in einen nicht-korrosionskritischen Bereich. Bei Ursache 2 können besonders gefährdete Rohre in Zukunft durch anderes Material ersetzt oder mit Auftragsschweissen geschützt werden. Zu den Ursachen 3 und 4 können einzelne Bündelbereiche des Überhitzers durch entfernen von Rohrreine modifiziert werden. Oder die Anbackungen werden durch eine Verbesserung der lokalen Kesselreinigung permanent abgereinigt – die Querschnittsfläche der Wärmetauscher bleiben dadurch dauerhaft offen.

Quellenverzeichnis:

[1] Maisch, S.: Korrosion in Anlagen zur thermischen Abfallbehandlung – Weiterentwicklung und Optimierung einer online Korrosionssonde., 2010

[2] Warnecke, R.: Fünfzig Jahre und kein bisschen weise – Korrosion und Verfahrenstechnik in thermischen Abfallbehandlungsanlagen, 2014

[3] Aleßio, H.P.: Korrosion ohne Chemie? – Erläuterungen zum Hintergrund und zur Nutzung von Korrosionsdiagrammen, 2014

[4] Molitor, D.: Erfahrungen aus zwanzig Jahren Revisionsbegleitung, 2017