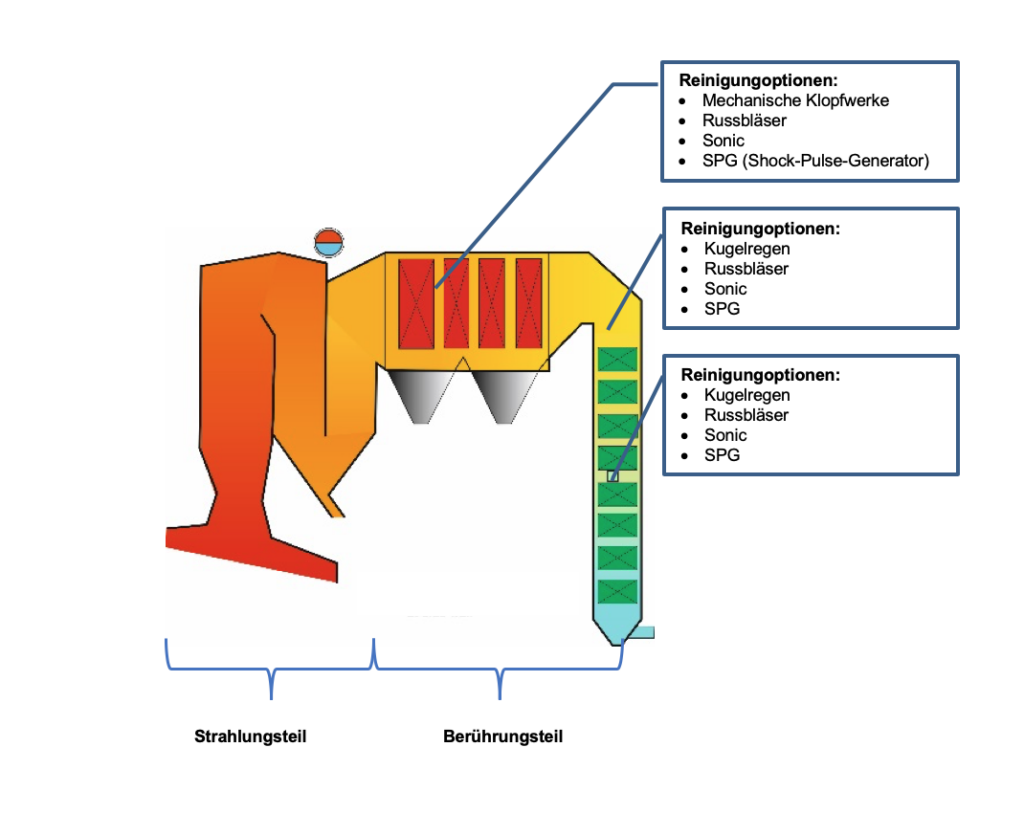

Hohe Flugaschefracht im Rauchgas von Müll- und Biomasse-Verbrennungskesseln verursacht Ablagerungen an den Berührungsheizflächen. Zur Erhaltung der Kesseleffizienz und zur Einhaltung der erforderlichen Temperaturen nachgeschalteter Anlagenteile müssen die Rohrbündel periodisch gereinigt werden. Um möglichst konstante Bedingungen zu erreichen sowie aus Sicherheitsgründen sollte die Reinigung während des Betriebes online und ohne jeglichen Personeneingriff in den Kessel durchgeführt werden. Die angewendeten Reinigungsverfahren sind im Folgenden beschrieben.

Die Heizflächen sollen so weit wie möglich von Verschmutzungen freigehalten werden, damit sich der Wirkungsgrad des Kessels nicht verschlechtert. Bei Müll- oder Biomasse-Kesseln ist die Heizflächenreinigung wegen des hohen Flugaschegehaltes besonders wichtig. Nachfolgend werden Verfahren beschrieben, welche zur Wahrung eines kontinuierlichen Kesselbetriebes keinen Personeneingriff erfordern. Solche automatischen Online-Reinigungsverfahren können mittels einer programmierten Vor-Ort-Steuerung oder aus dem zentralen Leitsystem der Gesamtanlage aktiviert werden. Der Verschleiss respektive daraus abgeleitet die Lebensdauer und der Unterhaltsumfang sowohl der Wärmetauscherflächen als auch der Reinigungseinrichtungen sind nebst deren Betriebsmittelkosten von entscheidender Bedeutung für den wirtschaftlichen Betrieb der thermischen Verwertungsanlage.

Bem.: Strahlungsteilreinigung siehe im separaten Blog. https://www.explosionpower.ch/top-5-technologien-zur-reinigung-von-strahlungszuegen-in-muellverbrennungsanlagen/

Grafik der Explosion Power GmbH

Mechanische Klopfwerke

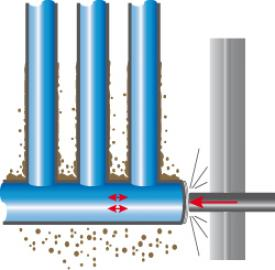

Bei mechanischer Klopfreinigung werden anhaftende Verunreinigungen von den Heizflächen entfernt, indem sie in Schwingung versetzt werden. Dazu müssen die Rohre elastisch aufgehängt sein. Die Schwingungen der Rohrbündel werden durch das Schlagen von Hämmern an bestimmten Stellen oder Bolzen hervorgerufen. Der Hammer, respektive ein pneumatischer Klopfer kann an den unteren Verteiler oder eine Anschlagsstelle eines Krümmers anschlagen. Die Kesselwand-Durchführung erfolgt üblicherweise mit einer Stopfbüchse und muss dichtgehalten werden.

Klopfwerke mit fallenden Hämmern werden mittels eines Elektromotors langsam gedreht.

In der Regel wird pro Bolzen ein Stoss im Intervall von je zwei Std. ausgelöst, was insgesamt zu etwa fünf Minuten pro Durchgang (resp. einer Wellenumdrehung) führt.

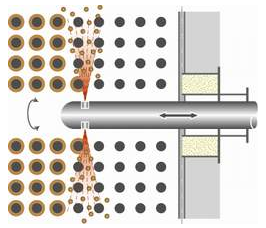

Klopfwerke mit pneumatischen Hämmern (siehe unteres Bild) schlagen mittels druckluft-betriebener Klopfer an Anschlagbolzen. Die Klopfer sind entweder als Einzelklopfer (linke Abbildung) oder an einem Fahrwagen angeordnet (rechte Abbildung), welcher an die Anschlagbolzen anfährt.

Die Frequenzen sind in etwa gleich wie bei mechanischen Klopfern. Die pneumatischen Klopfer haben den Vorteil, dass Sektionen, welche intensiver gereinigt werden müssen, mit kürzeren Intervallen geklopft werden können. Beim Einsatz von Klopfwerken entsteht Verschleiss an den zu klopfenden Stellen der Sammler sowie am Klopfwerk selbst, welcher Wartungsarbeiten notwendig macht. Falls der Verschleiss im rauchgasberührten Teil erfolgt, kann eine Reparatur meist erst beim nächsten Kesselstillstand durchgeführt werden. Dadurch kann der betroffene Teil des Bündels bis zum nächsten Stillstand nicht mehr geklopft werden.

Quelle: Beispiel der durch Hitachi Zosen Inova erstellten Anlagen

Russbläser

Durch einen Strahl überhitzten Dampfes (allfällige Kondensattropfen aufgrund zu kurzer oder ungenügender Vorwärmung können zu starken Erosionsschäden führen) oder Druckluft werden die «Russbeläge» der Heizflächen mittels hoher Relativgeschwindigkeit abgereinigt. Die Russbläser werden entweder als langsam oszillierende oder als rotierende Lanzen eingesetzt.

Der Dampf wird dem produzierten Kesseldampf entnommen und geht durch das Einblasen in das Rauchgas für die Energieverwertung «verloren». Die entsprechende Menge deionisierten Speisewassers muss permanent neu aufbereitet werden. Die Verrohrung und die zugehörige Kondensatableitung der Dampfzuleitung zu den einzelnen Russbläsern muss sorgfältig durchgeführt und in der Bühnenlayoutplanung berücksichtigt werden, um Schäden an Wärmetauscherflächen durch Kondensat möglichst gering zu halten.

Flugaschen von Abfallverbrennungsanlagen enthalten einen hohen Anteil an scharfkantigen Silikaten und Aluminiumoxiden, welche sehr abrasiv wirken. Zudem sind die Rauchgase korrosiv. Demzufolge kommen in heissen Rauchgasbereichen ausschliesslich verfahrbare Russbläser zum Einsatz. Das Blasrohr wird periodisch zwischen die Heizflächen eingefahren, wobei es sich langsam dreht und der ausströmende Dampf die Flächen reinigt. Danach wird das Blasrohr wieder zurückgezogen. Aussen am Kessel muss genügend Raum vorhanden sein, um das lange Blasrohr ausserhalb des Kessels zu lagern.

Bei einer eventuellen Störung im Reinigungsablauf können die Wärmetauscherrohre durch den ausströmenden Dampf direkt beschädigt werden. Ein Reinigungsvorgang dauert in der Regel zwischen 3 und 5 Minuten und die Intervalle bewegen sich je nach Bedarf zwischen 4 und 8 Stunden. Da jeder Reinigungsvorgang eines Russbläsers zu einer gewissen Abrasion und Erosion der Wärmetauscherrohre führt, werden Russblasvorgänge so selten wie möglich durchgeführt, obwohl dadurch der Kessel nicht permanent auf dem bestmöglichen Betriebspunkt verbleiben kann.

Quelle: Clyde Bergemann

Kugelregen

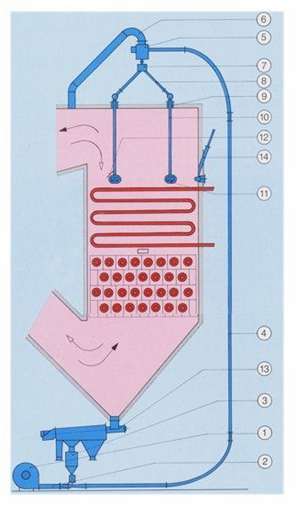

Kugelregen-Reinigungsanlagen werden nur bei Berührungsheizflächen in vertikalen Rauchgaszügen, in denen die Heizflächen quer zur Rauchgasströmung abgeordnet sind, und ausschliesslich bei niedrigen Rauchgas- und Rohrtemperaturen angewendet. Die Bündelrohre werden mit kleinen Metallkugeln beaufschlagt und dadurch von Ablagerungen gereinigt. Dabei werden ca. 200 Kugeln von 4 bis 6 mm Durchmesser je Quadratmeter-Querschnitt und Sekunde möglichst gleichmässig verteilt. Die Kugeln werden nach dem Austrag aus dem Kesseltrichter mittels eines Siebs von der Asche abgeschieden. Bei gewissen Zusammensetzungen der Asche kann die Separation schwierig sein. Die Kugeln werden zur erneuten Aufgabe pneumatisch oder mechanisch zur Aufgabevorrichtung auf der Kesseldecke zurückgefördert. Dabei kann es zu starker Abrasion und entsprechender Unterhaltsnotwendigkeit kommen. Um den abrasiven und erosiven Angriff auf die Wärmetauscherrohre zu vermindern, werden häufig Schutzschalen oder «Dummy-Rohre» eingebaut, welche regelmässig ersetzt werden müssen. Kugelregenanlagen bewirken meist geringere Aschegehalts-Spitzen als Russbläser, demzufolge müssen sie ununterbrochen betrieben werden.

Quelle: linke Abbildung: Thomè-Kozmiensky, Thermische Abfallbehandlung, EF Verlag;

rechte Abbildung: Ausführung in einer Anlage durch Firma Wuerz

Sonic-Reinigungsverfahren

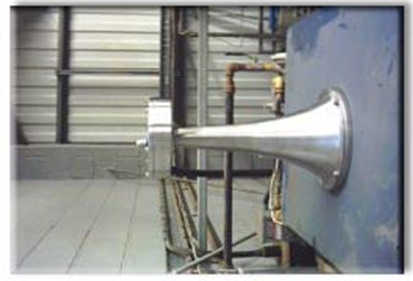

Bei Sonic-Reinigung mit niederfrequenten Schallwellen zwischen 70 und 270 Hz wird ein akustischer Druck erzeugt, welcher sich in das Kesselinnere ausbreitet. Die Schallwellen werden mittels Drucklufteinwirkung auf eine Membrane generiert. Solche Schallwellen erzeugen eine räumliche Vibration der Kesseleinbauten während etwa 20 bis 30 Sekunden, wodurch sich lose Ablagerungen lösen können und abfallen. Der Einsatzbereich ist meist auf niedrige Rauchgastemperaturen limitiert, da die Reinigungswirkung bei höheren Temperaturen und stärkeren Anbackungen mehrheitlich zu gering ist. Die Intervalle bewegen sich je nach Bedarf zwischen 1 und 4 Stunden. Es ist auf eine Resonanzüberlagerung zu achten. Der Lärmpegel sowie die Vibrationsauswirkung auf andere Anlagenteile müssen bei der Planung berücksichtigt werden.

Quelle: Wikipedia, Beispiel Ausführung Prismasonics

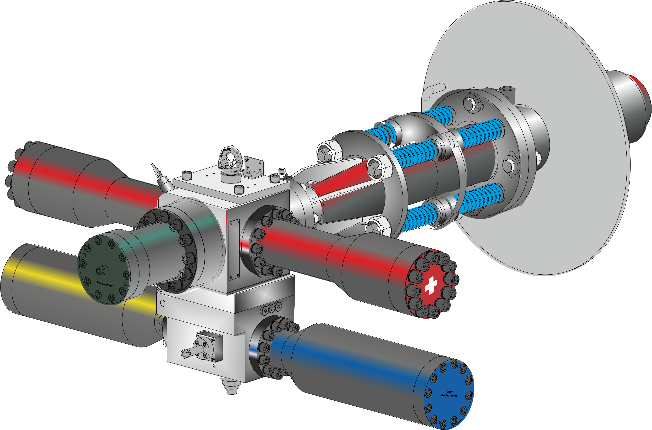

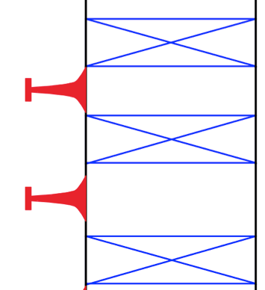

Shock Pulse Generatoren (SPG)

Mittels isochorer Verbrennung von einigen Gramm Erdgas und Sauerstoff in einem druckfesten Behälter entsteht eine kleine Menge Verbrennungsgas unter hohem Druck, welche schlagartig in den Raum zwischen den Rohrbündeln des Kessels eingeleitet wird. Diese Schockwelle induziert eine Körperschallwelle in der Anbackung, erzeugt einen kurzzeitigen lokalen Sog und versetzt die verschmutzten Rohre in kurzzeitige Vibration. Durch die räumliche Ausbreitung dieses Impulses wird das gesamte Kesselinnere auch in Gegenrichtung zur Rauchgasströmung von den Ablagerungen befreit. Dieses kesselschonende Reinigungsverfahren verhindert jegliche Beschädigung der Kesselinnenteile aufgrund von Reinigungsvorgängen. Der Impuls hat eine Dauer im Millisekunden-Bereich und die Intervalle zwischen den Impulsen bewegen sich in der Praxis je nach Bedarf zwischen 1 und 4 Stunden. Das minimale Shock-Pulse-Intervall beträgt 2 Minuten und wird während des sogenannten Mischbetriebs angewendet, um von Zeit zu Zeit intensive Reinigungsphasen zwischen den normalen Reinigungsphasen durchzuführen. Das System eignet sich auch sehr gut für die Reinigung von Rippenrohren.