Im Feuerraum eines Müllverbrennungskessels herrscht eine korrosive Atmosphäre und die Temperaturen erreichen bis zu 1‘400°C. Es ist naheliegend, dass die Kesselwände entsprechend geschützt werden müssen.

Sie haben sich sicherlich gefragt, wie ein Müllverbrennungskessel den hohen Temperaturen und dem chemischen Angriff sowie dem Abrieb widerstehen kann.

Zugrunde liegt eine jahrzehntelange Erfahrung und Materialentwicklung auf diesem Gebiet.

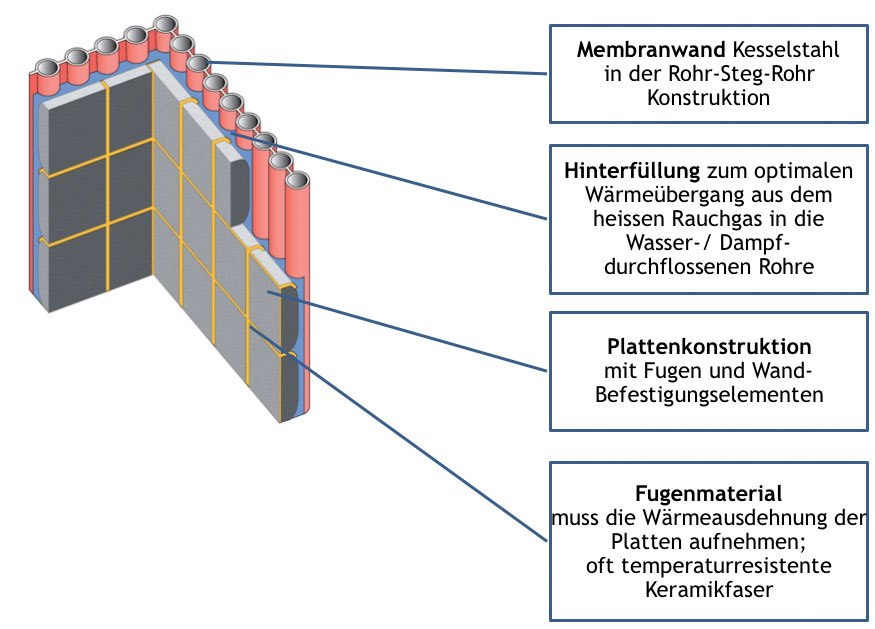

Die Wärmeübertragung aus dem Feuerraum in den Dampfkesselkreislauf erfolgt bei diesen Anlagen durch feuerfeste Auskleidungen im Feuerraum / ersten Kesselzug sowie den weiteren Kesselzügen. Die Auskleidung ist notwendig, um die Stahlwände, genannt Membranwände, vor chemisch-korrosivem und abrasivem Angriff durch die heissen Verbrennungsgase zu schützen.

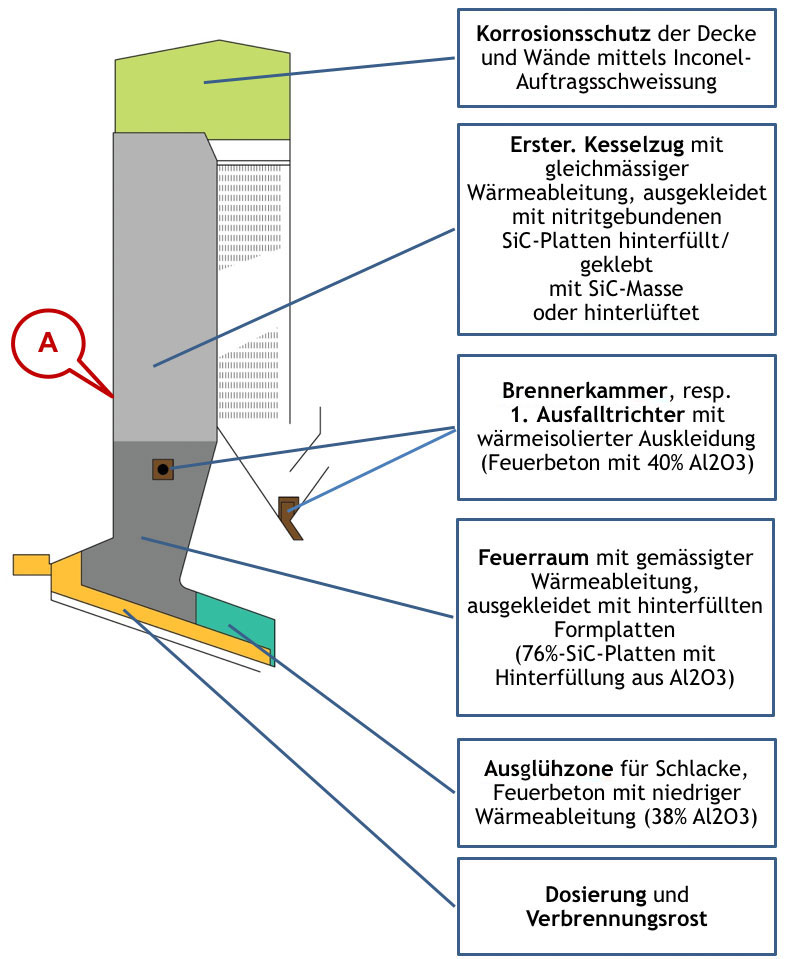

Die Kesselabschnitte mit unterschiedlichen Arten von Korrosion

- Im Feuerraum liegen die Temperaturen zwischen 1‘000°C und 1‘400°C und durch die Oxidation, Abrasion und Korrosion würden die ungeschützten Stahlwände durch Hochtemperaturkorrosion angegriffen werden. Dementsprechend müssen die Wände mittels feuerfester Auskleidung geschützt werden.

- Der erste Kesselzug beginnt ab dem Ende des Feuerraums, oberhalb der letzten Sekundärlufteindüsung. Aus regulatorischen Gründen muss bis zur Kesseldecke eine Temperatur der Rauchgase von mindestens 850°C während 2 Sekunden eingehalten werden. Auch hier herrscht eine Hochtemperaturkorrosion der ungeschützten Stahlwände. In diesem Zug ist aufgrund der Konzentration eine Ablagerung (Schmelze, Salze) von Schwermetallverbindungen in Verbindung mit Halogeniden zu erwarten.

- Oberhalb der 850°C/2-Sekunden-Grenze ist ein zügiger Wärmeabbau zu gewährleisten. Die Eintrittstemperatur in den zweiten Zug muss niedrig sein, um die Anströmtemperatur der Überhitzer im zweiten und dritten Zug nach oben zu begrenzen und als Folge die Korrosion möglichst gering zu halten.

- Aufgrund der geringen Korrosion unterhalb von 650°C können in den weiteren Kesselzügen ungeschützte Stahlrohre verwendet werden.

- Unterhalb von 170°C beginnt aufgrund von Kondensation diverser Halogenide und Schwermetalle die elektrochemische Korrosion und ein Einsatz der Stahlrohre ist nicht mehr möglich.

Material für die Schutzauskleidung

Als feuerbeständige Materialien eignen sich keramische Werkstoffe (Feuerbeton/Schamotte) auf Aluminiumoxid-Basis (Al2O3) mit unterschiedlichen Wärmedurchgangswiderständen (isolierend), Siliziumkarbid-Plattensysteme oder Massen (SiC) mit guten Wärmedurchgangseigenschaften.

Die angewendeten Schamotte haben eine Mörtel-Konsistenz und werden in der Regel als Massen zum Streichen, zum Hinterfüllen oder zum Spritzen verarbeitet.

Die Siliziumkarbid-Platten werden in einer vordefinierten Form mit etwa 30 mm Dicke gesintert und somit erhalten sie eine glatte und porenarme Oberfläche. Dank der guten Wärmeleiteigenschaften und hoher Temperaturbeständigkeit können diese Systeme für hochbelastete Feuerräume präzise eingesetzt werden.

Einen guten Korrosionsschutz mit zugleich hochwertigen Wärmeleiteigenschaften und Beständigkeit gegen Abrieb bietet eine Auftragsschweissung (genannt Cladding) mit Inconel. Inconel (Alloy 625, Werkstoff Nr. 2.4831) ist eine Nickelbasislegierung, welche als Schweissdraht in einer Schutzatmosphäre auf die Stahlflächen mit ca. 2 mm dicke aufgeschweisst wird.

Die wichtigsten Zonen des Müllverbrennungskessels

Im Folgenden wird ein typischer Aufbau eines Müllverbrennungskessels dargestellt:

Betrachten wir den Ausschnitt „A“ aus Abbildung 1:

In einem Ausschnitt aus dem 1. Kesselzug sehen wir den Aufbau einer installierten Plattenverkleidung.

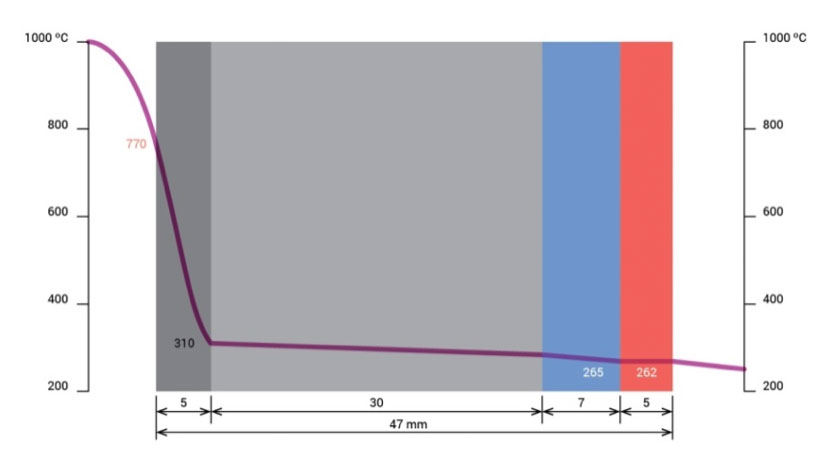

Wie wird die Wärme aus dem Feuer abgeleitet?

In der nachfolgenden Grafik betrachten wir ein Temperaturprofil des Wärmeflusses vom heissen Rauchgas in das durchflossene Rohr.

- Angenommen ist eine Rauchgastemperatur von 1000°C. Die äussere Oberfläche ist von der Rückseite „gekühlt“ was die Temperatur auf ca. 770°C herabsetzt.

- Die Aschepartikel bilden einen Belag von ca. 5 mm, welcher stark isolierend wirkt. Die Temperatur wird dadurch auf ca. 310°C herabgesetzt. Folglich ist es anzustreben, diesen Belag möglichst klein zu halten. Mittels der Shock-Pulse-Generatoren (SPGs) der Explosion Power GmbH können die Beläge wirkungsvoll klein gehalten werden.

- Die SiC-Platten haben gute Wärmeleiteigenschaften, welche einen kleinen Temperaturabbau verursachen – in unserem Falle von 310 °C auf 265°C.

- Das Material der Hinterfüllung, alternativ Raum einer Hinterlüftung in einem Spalt von ca. 7 mm, senkt die Temperatur nur unwesentlich.

- Die Rohrwand ist gut wärmeleitend und somit kann der Wärmedurchgang mit geringem Temperaturverlust in das durch Wasser-/ Dampf- durchflossene Rohr abgegeben werden.

- Angenommen ist ein Druck im Wasser-/ Dampfsystem der Kesseltrommel von 47 bar, was einer Sättigungstemperatur von 260°C entspricht.

Grafik der Explosion Power GmbH

Literaturquellen:

Thomè-Kozmienski, K.J. und Beckmann M.: Energie aus Abfall, Band 8 und 10, TK Verlag

Mokesa: Wärmetechnische Optimierung durch gezielte Auswahl vor Feuerfestsystemen

Saint-Gobain: Refractory solutions

Jünger + Gräter Refractories: Broschüren