Cokenergy LLC (USA) ersetzt bis Ende 2019 sämtliche ursprünglich installierten Russbläser durch SPGs, um die Wärmerückgewinnungs-Dampfgeneratoren (HRSG) für alle 16 Koksbatterien zu reinigen. Entschieden wurde dies nach einer erfolgreich bestandenen 6-monatigen Probebetriebsphase, in der sowohl die Glatt- als auch die Rippenrohre zur Zufriedenheit gereinigt wurden.

Primary Energy Recycling Corporation mit dem Hauptsitz in Oak Brook, Illinois, besitzt und betreibt vier Projekte mit Energierückgewinnung www.primaryenergy.com.

Cokenergy in East Chicago betreibt 16 Wärmerückgewinnungs-Dampfgeneratoren (HRSG = Heat Recovery Steam Generators) für Abgase der Koksbatterien. Die kombinierte Kokserzeugungs- und Energieanlage beinhaltet ein integriertes, einzigartiges CHP-Projekt (Dampf- und Energiekopplung) zur Nutzung von Abwärme aus den nicht-rekuperierbaren Abgasen der Koksbatterien. Die Energiekapazität ist ausreichend, um bis zu einen Viertel des gesamten elektrischen Bedarfs von ArcelorMittal, respektive über die Hälfte des Prozessdampfbedarfs zu decken, welcher bis kurz nach der Inbetriebnahme dieser Anlage durch eine lokale Kohleverbrennungsanlage produziert wurde. Im Jahre 2007 emittierte die Anlage 515’000 Tonnen weniger Kohlendioxid als vergleichbare Anlagen mit getrennten Wärme- und Stromerzeugern.

Der Projekthintergrund

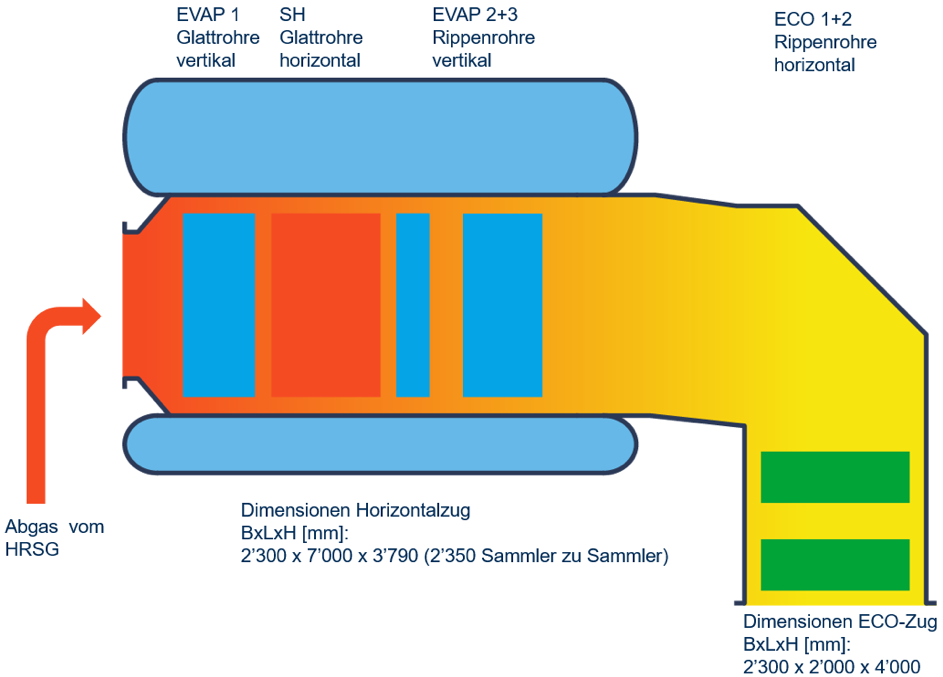

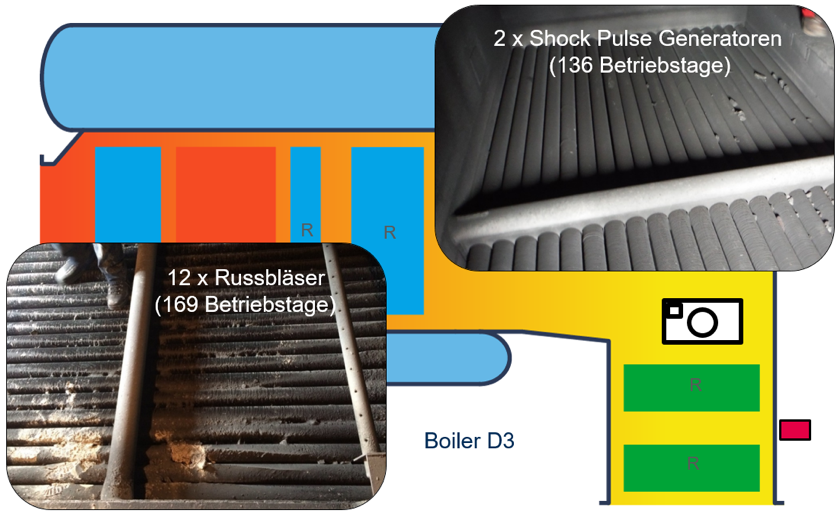

Die HRSGs bei Cokenergy bestehen aus einer Anordnung von Abschnitten mit Wärmeaustauschrohren, wie in Abb. 2 dargestellt. Diese beinhalten neben den Glattrohren im vorderen Verdampfer und Überhitzer Rippenrohre im hinteren Verdampfer und dem Economizer. Aufgrund des hohen Anteils an Ablagerungen mit Abgas des Koksofens wurden die 12 Russbläser pro HRSG bereits kurz nach deren Inbetriebsetzung gegen die jetzige on-line Technologie ersetzt.

Cokenergy’s über 15-jährige Erfahrung hat gezeigt, dass Russbläser für eine wirkungsvolle Reinigung der Wärmetauscher nicht geeignet sind. Es wären mehrere Optimierungspotenziale zu beachten:

- Wirksamkeit der Reinigungsleistung der HRSG Flächen (insbesondere der Rippenrohre)

- Vermeidung des Einsatzes vom Hochdruckdampf zur Reinigung zu Ungunsten der Energieerzeugung

- Vermeidung des Eintrags von Feuchte, welche die lokale Korrosion der Rohre begünstigt

- Erneuerung des ursprünglichen Reinigungssystems von 1998

- Reduktion der hohen Unterhaltskosten des Russbläser-Systems

Untersuchung des Betreibers

Aufgrund der Mängel des ursprünglich installierten Systems evaluierte Cokenergy alle verfügbaren Kesselreinigungssysteme, welche sich auch für die Reinigung von Rippenrohren eignen würden und die vorher beschriebenen Eigenschaften hätten. Eine eingehende Untersuchung aller Kriterien für einen Probebetrieb ergab die Wahl zu Gunsten der Shock-Pulse-Generatoren (SPGs) der Explosion Power GmbH. Die Hauptvorteile sind wie folgt:

- Die Shock Pulse-Reinigungsfähigkeit erstreckt sich auch auf Bereiche, welche für Russbläser nicht erreichbar sind.

- Es wird kein Dampf benötigt, sodass der gesamte Dampf zur Dampfturbine geleitet werden kann.

- Das Verfahren verhindert das Eindringen von Feuchtigkeit in den sauren Abgasstrom im HRSG.

- Der SPG ist eine kompakte Online-Einheit, die ausserhalb der heissen Bereiche des HRSG mittels einer Flanschverbindung fest verbaut ist und von einer Steuereinheit oder einem PLS fernbedient wird.

- Die Konstruktion der SPGs mit minimalen beweglichen Teilen führt zu einer reduzierten Wartung und Reparatur.

- Die SPGs haben einen langen positiven Nachweis für Anwendungen unter schwierigen industriellen Bedingungen.

Die vorgesehene Anwendung zur Reinigung der Wärmeaustauschrohre im HRSG, die mit einem 950°C heissen und kontaminierten Abgas aus dem Koksofen durchflossen werden, ist bislang nicht erprobt worden. Daher entschied sich Cokenergy, einen Probebetrieb durchzuführen und die Eignung gründlich zu analysieren, bevor eine Entscheidung für den Einsatz in allen 16 Einheiten getroffen werden konnte.

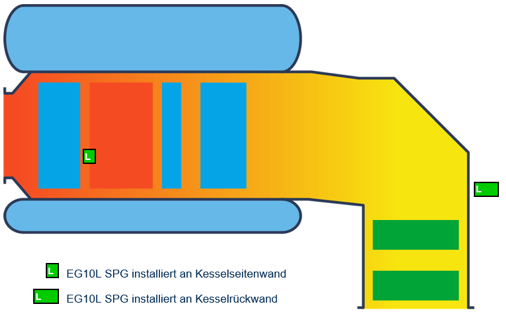

Zunächst sollte ein 6-monatiger Probebetrieb die Reinigungsfähigkeit nachweisen. Zur Auswertung des Probelaufs wurde die Einheit D3 gewählt. Zwei SPGs vom Typ EG 10L wurden für den HRSG vorgesehen. Die Einbaustellen wurden wie folgt gewählt:

- Ein SPG wurde in die Membran-Kesselwand vor dem Glattrohr-Überhitzer (hinter dem Verdampfer) eingebaut.

- Ein weiterer SPG wurde im Rauchgaskanal vor dem vertikalen Rippenrohr-Economiser montiert.

Der Probebetrieb begann im November 2016.

|  |

| Abb. 3: Position des SPG’s innerhalb des HRSG der Einheit D3 | Abb. 4: Position des SPGs aussen am HRSG von D3 Aufnahme der Primary Energy |

Auswertung des Probebetriebes

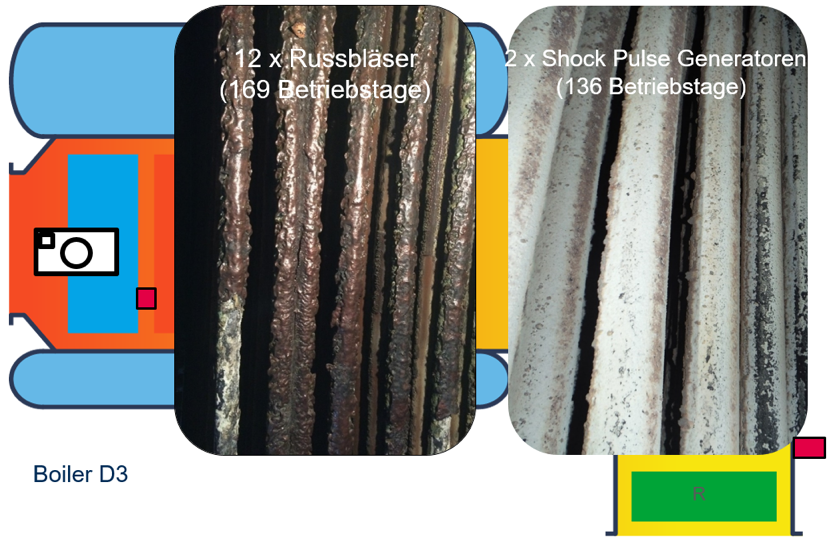

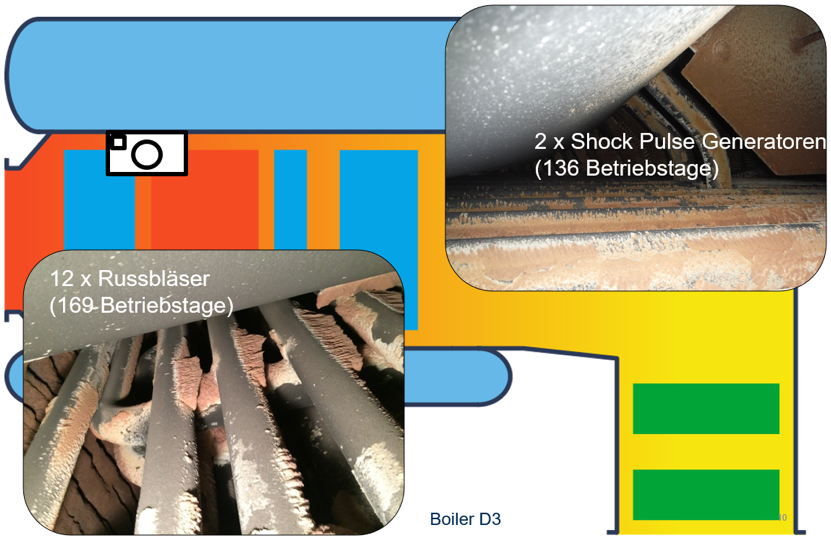

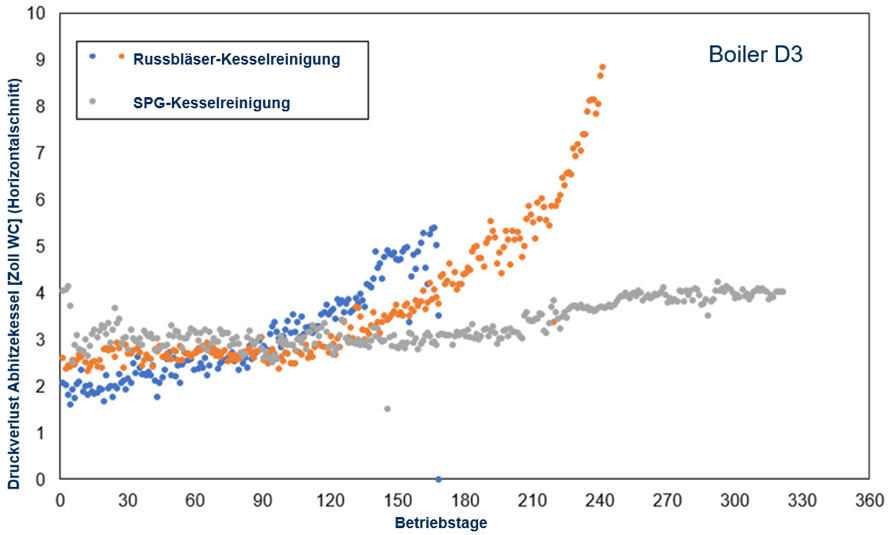

Der Probebetrieb wurde zwischen November 2016 und April 2017 durchgeführt, d.h. während 136 Tagen, und mit einer früheren Betriebszeit ähnlicher Dauer mit den ursprünglich installierten Russbläsern verglichen. Die Ergebnisse sind in den folgenden Bildern dargestellt:

Zu beachten ist die Position der Kamera aus der Perspektive vor dem Verdampfer, wo sogar die vertikalen Rohre des Verdampfers durch die räumliche Ausbreitung der Puls-Schallwelle besser gereinigt wurden als mit dem Russbläsern, wobei der SPG hinter dem Verdampfer angeordnet ist, um in erster Linie die Rohre des Überhitzers zu reinigen.

Die Lage des SPGs vor dem Überhitzer wurde gewählt, um einen freien Durchgang zu erhalten und den Wärmeübergang zu optimieren.

Der SPG hat sich als sehr effizient bei Einhaltung des freien Durchgangs zwischen dem Überhitzer und dem ersten Abschnitt des Rippenrohr-Verdampfers gezeigt. Russbläser konnten in diesem Abschnitt räumlich nicht eingebaut werden und somit konnten die Beläge nicht entfernt werden. Ein grundsätzliches Hauptproblem der Russbläser war, dass der Dampfstrahl in die Zwischenräume der Rippenrohre nicht durchdringen konnte, und somit wurde der freie Durchgang für das Rauchgas beeinträchtigt. Alle diese Probleme wurden schlagartig durch den Einbau des SPGs vor dem vertikalen Economizer zur Zufriedenheit behoben.

Die Effizienz des SPG wird am besten in einer Grafik des Druckabfalls über dem HRSG dargestellt: Ursprünglich war nach ca. 150 Tagen Betrieb mit der Russbläser-Reinigung ein deutlicher Druckanstieg zu verzeichnen, während in der ähnlichen Periode die Druckverhältnisse bei der SPG-Reinigung unverändert geblieben sind.

Die Entscheidung

Nach erfolgreichem Abschluss des 6-monatigen Probebetriebs mit einem einzigen HRSG wurde das Projekt durch die Geschäftsleitung genehmigt. Ende 2018 wurden 12 der 16 HRSGs dauerhaft mit je 2 SPGs pro HRSG ausgestattet. Im Jahr 2019 werden die restlichen 4 HRSGs mit SPGs nachgerüstet. Schliesslich werden insgesamt 192 Russbläser durch 32 SPGs für die gesamte Anlage ersetzt. Die Kosten-Nutzen-Bewertung erwies sich auch bei konservativen Annahmen als sehr günstig.

Wesentliche Daten der Renergia:

Kommerzieller Betrieb: ab Oktober 1998

Kunde: ArcelorMittal

Standort: East Chicago, Indiana

Anzahl der Koksbatterien: 4 (A,B,C,D); enthalten vier HRSGs pro Batterie (Heat Recovery Steam Generator). Insgesamt 268 Kokskammern – 67 Kokskammern pro Batterie.

Rauchgas zu HRSG: ca. 950°C

Dampfproduktion pro HRSG: 30 t/h bei 385°C