Jährlich werden im Biomassekessel KOGEBAN in Nesle (FR) 260 kt naturbelassenes Holz zu erneuerbarem Strom (16 MWel) und Prozesswärme- (27-38 MWth) und kälte (2.8 MW) umgewandelt. Die Besitzergesellschaft AKUO Energy und die Betreiberin CNIM EB leisten dadurch seit Ende 2013 einen Beitrag zur Reduktion der CO2 Emissionen der lokalen Industrie. Seit einem halben Jahr weist die Anlage ein weiteres Highlight auf: die erste Rippenrohr-ECO-Reinigung mit Shock Pulse Generatoren in einem Biomassekessel.

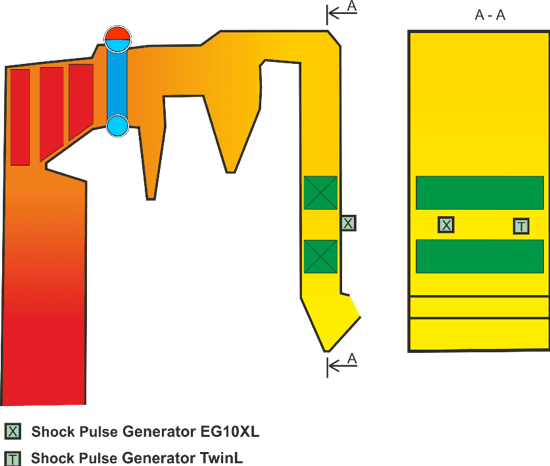

Der Kessel besteht aus Feuerraum, Horizontalzug sowie vertikalem ECO Zug (siehe Abbildung 1). Im ECO Zug werden die 250°C heissen Rauchgase über zwei Rippenrohrbündel auf 170°C runtergekühlt. Die Rippen haben die Masse (Breite x Höhe x Dicke) von 140x70x2 mm, verbinden jeweils zwei Rohre miteinander und weisen eine Teilung von 19 mm auf. Die ECO-Rohre haben eine Längs- und Querteilung von 73 bzw. 76 mm und einen Rohrdurchmesser von 31.8 mm, ein Bündel hat die Masse (Breite x Länge x Höhe) von 6.5 x 2.5 x 1.5 m.

Abbildung 1: Kesselzeichnung Biomassekessel KOGEBAN (Nesle, FR) und Foto Rückwand ECO Zug mit EG10XL Austrittsdüse

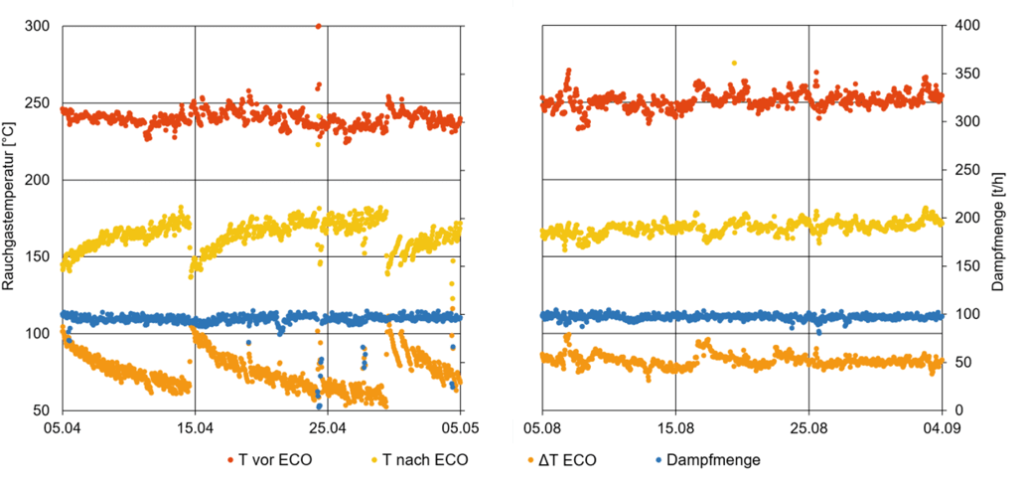

Rippenrohr ECO verursacht im Betrieb grosse Probleme

Seit Inbetriebnahme des Biomassekessels im Juni 2013 wurden die beiden ECO-Bündel mit je einem, über dem Bündel liegenden Traversenrussbläser des Typs RSG-AR (Verbrauch 10t/h Dampf) 2-3x täglich gereinigt, unterstützt durch zwei Druckluft-Schallhörner. Da die Reinigungsleistung für einen kontinuierlichen Kesselbetrieb nicht ausreichte, wurde alle 14 Tage eine manuelle Sprengreinigung am ECO durchgeführt. Die Austrittstemperatur nach dem ECO wies ein entsprechendes Sägezahnprofil auf (siehe April-Intervall in Abbildung 2). Bei einer konstanten Dampfmenge von 100t/h stieg die Rauchgastemperatur am Austritt des ECOs in 10 Tage jeweils von 140 auf 180°C an. Der Temperaturunterschied über den ECO war im sauberen Zustand 100°C und halbierte sich im gleichen Zeitraum. Der hohe Dampfverbrauch (bis 10% der Dampfleistung) je Traversenrussbläser führte zudem zu Problemen bei der Feuerungsleistungsregelung. Um eine konstant hohe Menge an Prozesswärme und -kälte auch während dem Einsatz der Russbläser auskoppeln zu können, musste die Dampfleistung jeweils kurzzeitig deutlich erhöht werden.

Eine heisse Phase beginnt

Im Juli 2016 wurden zwei Shock Pulse Generatoren des Typs TwinL sowie EG10XL durch CNIM EB zugemietet und von der Kesselrückwand zwischen den ECO-Bündeln installiert (siehe Abbildung 1). Bis zu diesem Zeitpunkt existierten keine Referenzen mit Shock Pulse Generatoren und Rippenrohrwärmetauschern in Biomassekesseln. Aufgrund der anzunehmenden, stark dämpfenden Wirkung der Rippenrohre auf die Druckwellen wurden von Beginn an die stärksten Geräte ausgewählt und mit einem hohen Shock Pulse Intervall von 1 Stunde betrieben. Mit Inbetriebnahme der Shock Pulse Generatoren wurden die Druckluft-Schallhörner ausgeschaltet und die beiden Traversenrussbläser nur noch selten betrieben, d.h. mit je 5-7 Reinigungszyklen innerhalb eines Monats.

Erwartungen werden deutlich übertroffen

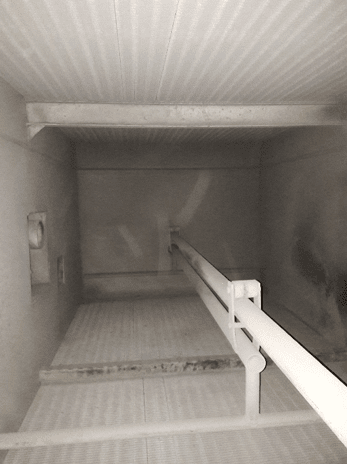

Durch die Reinigung mit Shock Pulsen konnte das Sägezahnprofil eliminiert werden (siehe August-Intervall in Abbildung 2). Die ECO-Austrittstemperatur konnte stabil in einem 20°C Band gehalten werden, der Temperaturunterschied über den ECO blieb konstant bei 80°C. Eine Inspektion der ECO-Bündel nach 5 Monaten Betrieb zeigte ausserdem keine zusätzliche Abrasion oder Beschädigungen durch die Druckwellen. Die Shock Pulse Generatoren wurden mittlerweile gekauft und dauerhaft installiert. Der Biomassekessel kann kontinuierlich und ohne manuelle Zwischenreinigungen am ECO betrieben werden.

Der Einsatz der Shock Pulse Generatoren in diesem neuen Anwendungsgebiet hat gezeigt, dass diese Reinigungstechnologie auch bei Rippenrohren äusserst erfolgreich und kesselschonend eingesetzt werden kann.