Am Standort befindet sich auch der grösste Schwebeschmelzofen von Aurubis. Aus jährlich rund 1.4 Millionen Tonnen kupferhaltigen rohen Konzentraten werden durch Verhüttung und Abtrennung weniger wertvoller Bestandteile das Eisen-Schwefel-Kupfer-Konzentrat (der so genannte copper matte) sowie Eisensilikat-Schlacken hergestellt.

Der Aurubis-Konzern betreibt sechs Hüttenwerke zur Kupferverarbeitung an verschiedenen Standorten. Aurubis Bulgaria in Pirdop beherbergt den grössten Schmelzofen. Er verarbeitet Kupferkonzentrate. Das den Schwebeschmelzofen verlassende Abgas wird in einen Abhitzekessel geleitet, um die Wärme des stark mit Flugasche und Schwefeloxid (SO2) belasteten Abgases zu nutzen. Die ursprünglich vorgesehene Ascheentstaubung des Kessels funktionierte nicht ausreichend. Dank des Engagements der Explosion Power GmbH, die in 2016 vier SPGs zur Verbesserung der Entstaubung des Kessels implementiert hat, konnte die Produktionskapazität der Kupferkonzentrats (copper matte) um über 20% gesteigert werden. Zwei weitere SPGs wurden im Januar 2022 in Betrieb genommen, um dem Austrag der Ablagerungen im unteren Kesselteil zu erhöhen. Der Betreiber ist mit dem Betrieb der SPGs und auch mit dem Gesamterfolg der Verbesserungen sehr zufrieden.

Verarbeitung von Kupfer aus kupferhaltigem Konzentrat

Sobald der Ofen heiss ist, erzeugt er die erforderliche Schmelzwärme aus den Einsatzstoffen selbst. Das Abgas wird aus dem Schwebeschmelzofen in einen Abhitzekessel geleitet, um die Wärme des Abgases zur Dampferzeugung zu nutzen, die dann hauptsächlich zur Trocknung des Einsatzmaterials Eisen-Schwefel-Kupfer-Konzentrat verwendet wird.

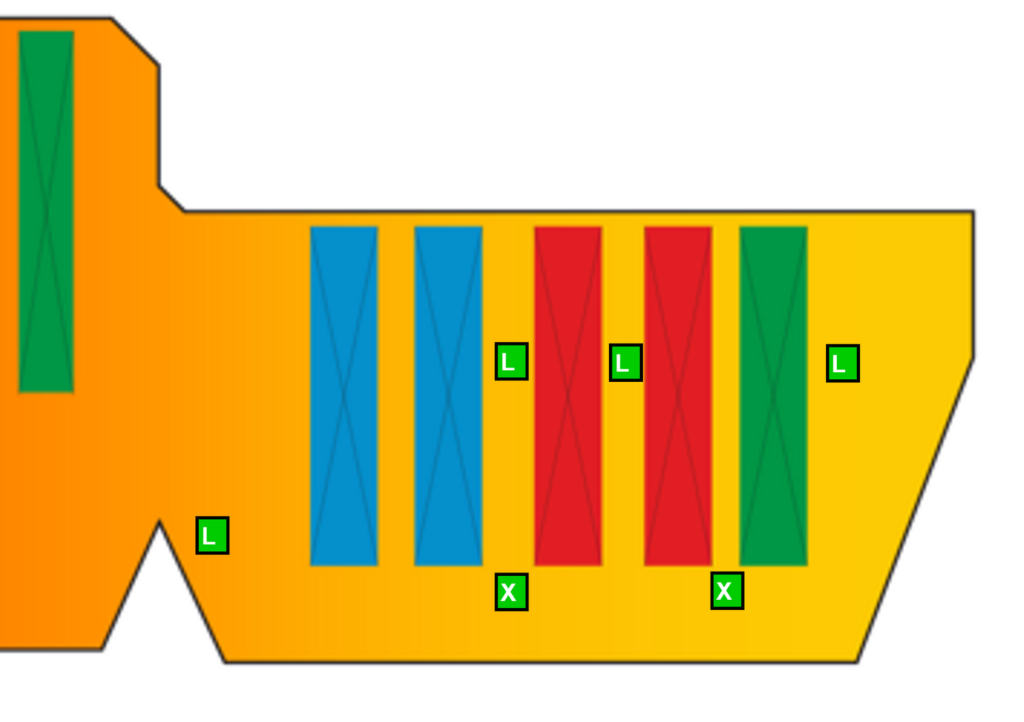

Das Abgas verlässt den Schwebeschmelzofen mit einer Temperatur von ca. 1300°C und ist mit ca. 10% Flugasche und ca. 30% SO2 stark belastet. Im Abgasstrom hinter dem Schmelzofen sind zwei Abhitzekessel in Reihe angeordnet. Im ersten Abhitzekessel, bestehend aus einem Strahlungs- und einem Konvektionsteil, wird das Gas auf ca. 600°C abgekühlt. Ein Teil der Flugasche wird abgeschieden und mittels mechanischer Klopfer und Kettenförderer abgeführt. Der zweite Abhitzekessel ist als Konvektionskessel mit Rohrbündeln ausgeführt. Auch der zweite Kessel war ursprünglich nur mit mechanischen Klopfern ausgestattet. Die abgeschiedene Flugasche wird über Kettenförderer abgeführt. Die gesamte abgeschiedene Flugasche wird zu einem grossen Teil in die Schmelzhütte zur weiteren Verwertung der Inhaltsstoffe zurückgeführt. Das Abgas verlässt den zweiten Kessel mit ca. 430°C, ca. 3% Flugasche und 30% SO2 zu einem nachgeschalteten elektrostatischen Abscheider und wird anschliessend in einen SO2-Konverter zur Herstellung von Schwefelsäure geleitet.

Das geschmolzene Material bildet in der Schmelze zwei Schichten. In der oberen Schicht sammelt sich die geschmolzene Eisensilikat-Schlacke an, die später in einer Vielzahl von Anwendungen eingesetzt wird, wie z. B. im Strassenbau, bei der Zementherstellung oder bei der Produktion von Schleifmitteln. Die untere Schicht wird aus geschmolzenem Kupfer gebildet, das als «Kupfermatte» (copper matte) bezeichnet wird und ca. 64% Cu enthält. In nachfolgenden Reinigungsschritten wird das Kupfer je nach gewünschter Qualität auf bis zu 99,995% Cu raffiniert. Solche Prozessschritte werden hier nicht beschrieben.

Shock Pulse Generatoren sorgen für eine effiziente Wärmeübertragung in die Rohrbündel

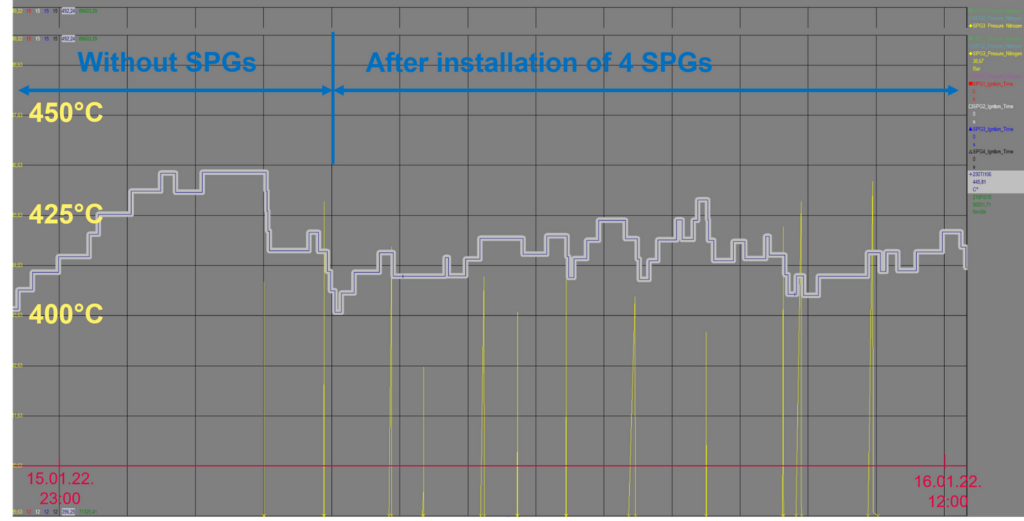

Das Abgas, das in den Konvektionskessel eintritt, enthält immer noch eine hohe Aschekonzentration, und die Flugasche bildet starke Ablagerungen auf den Rohrbündeln. Die ursprünglich installierten mechanischen Klopfer waren nicht in der Lage, die Ablagerungen effizient zu entfernen. Infolgedessen steigt die Gastemperatur am Kesselaustritt aufgrund der verringerten Wärmeübertragung an den Wasser-Dampf-Kreislauf an. 450°C ist die kritische Grenze für die nachfolgende Ausrüstung. Nach der Optimierung der Kesselreinigung durch den Einbau von vier Shock Pulse Generatoren EG10L im Jahr 2016 wird der Wärmeübergang der Bündel auf einem effizienten Niveau gehalten und der Kessel kann ohne Überschreitung der kritischen Austrittstemperatur betrieben werden.

Vier Shock Pulse Generatoren vom Typ EG10L wurden zwischen den Rohrbündeln im oberen Teil des zweiten Kessels installiert. Die Shock Pulse Generatoren bewirkten eine durchschnittliche Absenkung der Rauchgastemperatur von 20K am Kesselaustritt. Die Kesselbetreiber sind erfahren genug, um die Anzahl der von jedem SPG auszuführenden Shock-Pulse entsprechend den tatsächlichen Betriebsbedingungen des Kessels zu wählen. Abbildung 3 zeigt das Ergebnis der Optimierung der Kesselreinigung durch die Installation von vier Shock Pulse Generatoren EG10L im Jahr 2016.

Die verbesserte Kesselreinigung ermöglicht homogenere Kesselbetriebsbedingungen. Als unmittelbare Folge kann auch der Schmelzofen homogener betrieben werden. Dies führte zu einer Steigerung der Gesamtproduktionskapazität des Schmelzofens um über 20 %, bezogen auf die Produktion der Kupfermatte! Eine echte Erfolgsgeschichte für alle Beteiligten.

Zusätzliche Verbesserungen aufgrund von Betriebserfahrungen

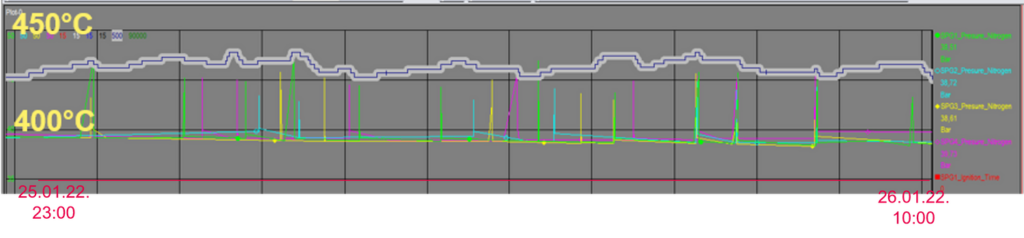

Die Betreiber machten die Erfahrung, dass sich die Flugasche auch im unteren Teil des Kessels ansammelt, was den Wärmeübergang weiter stören würde. Die Situation wurde zusammen mit Explosion Power bewertet und es wurde beschlossen, zwei zusätzliche SPGs in diesem Bereich zu installieren. Die gesamte Installation der neuen SPGs, zusammen mit den entsprechenden Zuleitungen und der Verkabelung zum DCS, wurde von den Mitarbeitern der Anlage durchgeführt. Explosion Power wurde mit der Endkontrolle und Inbetriebnahme der neuen Einheiten beauftragt. Der Inbetriebnahme-techniker der Explosion Power war begeistert von der perfekten Installation. Die beiden neuen EG10XL SPGs wurden Ende Januar 2022 reibungslos in Betrieb genommen.

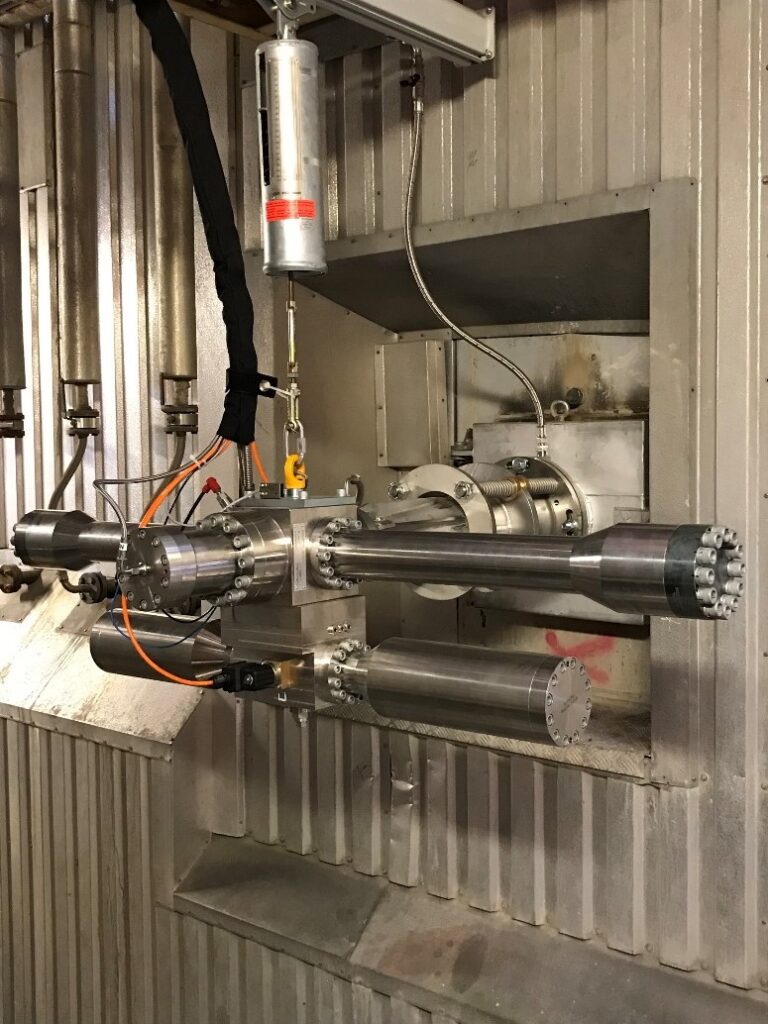

Beispielbild der installierten Typen EG10L und EG10XL, die sich nur in den Abmessungen der Verbrennungszylinder geringfügig unterscheiden.

Die beiden zusätzlichen SPGs ermöglichen eine noch weiter ausgeglichene Abgastemperatur am Kesselaustritt. Die Betreiber sind mit dieser weiteren Aufrüstung des Kesselreinigungssystems zufrieden und erwarten eine zusätzliche Steigerung der Produktionskapazität der Kupfermatte.