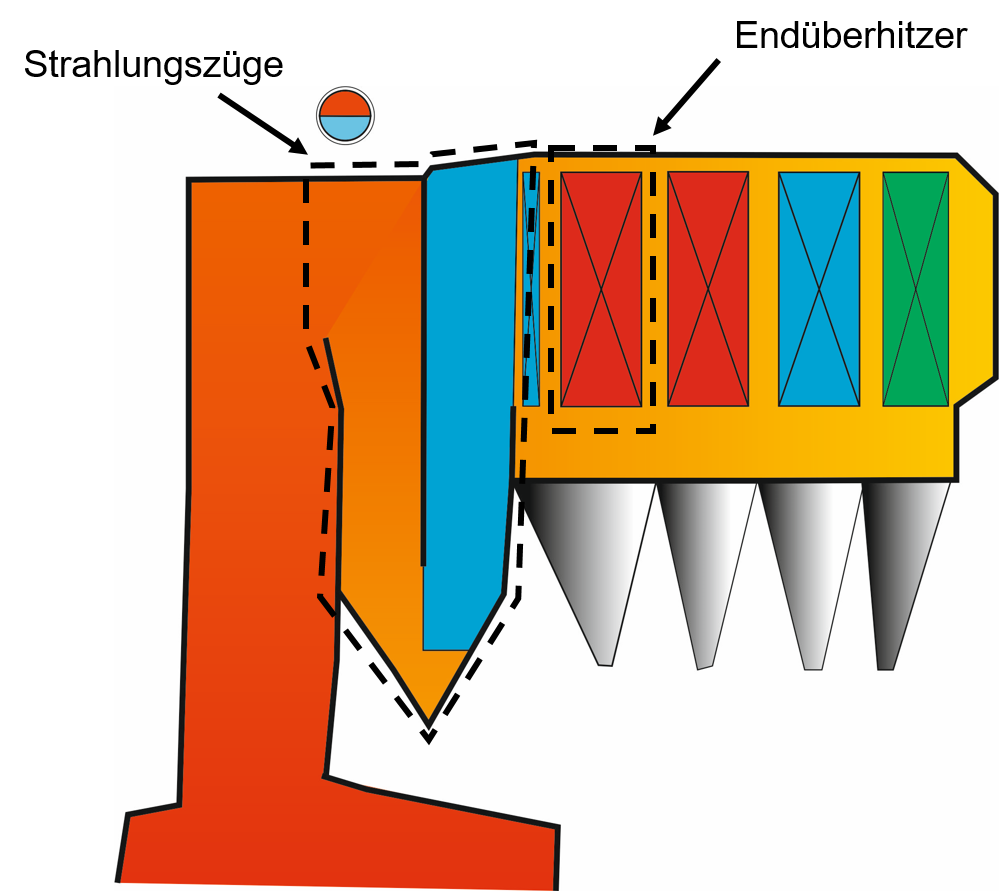

Maximale thermische Effizienz bei minimaler Korrosion – dies lässt sich nur erreichen, wenn die Rauchgase mit der optimalen Temperatur beim Endüberhitzer ankommen. Mit anderen Worten: Die Abkühlung der Rauchgase in den Strahlungszügen muss konstant und kontrolliert ablaufen (siehe Abbildung 1). Dies gelingt nur, wenn die Ablagerungen an den Wänden im laufenden Kesselbetrieb kontrolliert werden. Zur Reinigung von Strahlungszügen in Abfalllverbrennungsanlagen haben sich 5 Technologien etabliert: Sprühreinigung oder Nassabreinigung, Wasserlanzenbläser, Wandbläser, Klopfwerke und der Shock Puls Generator. Wir erklären Ihnen in Kürze, was hinter diesen Bezeichnungen steckt.

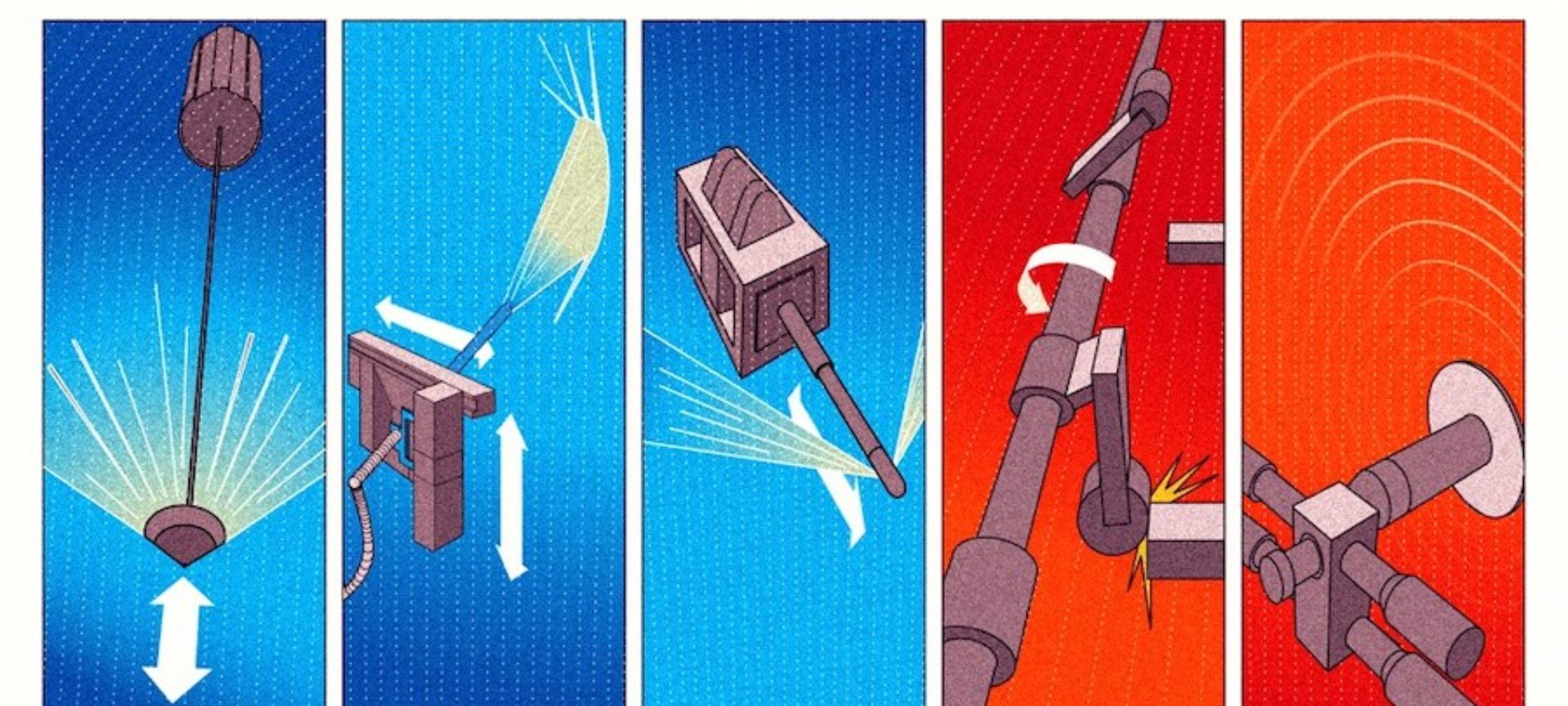

Technologie 1 – Sprühreinigung oder Nassabreinigung (shower cleaning)

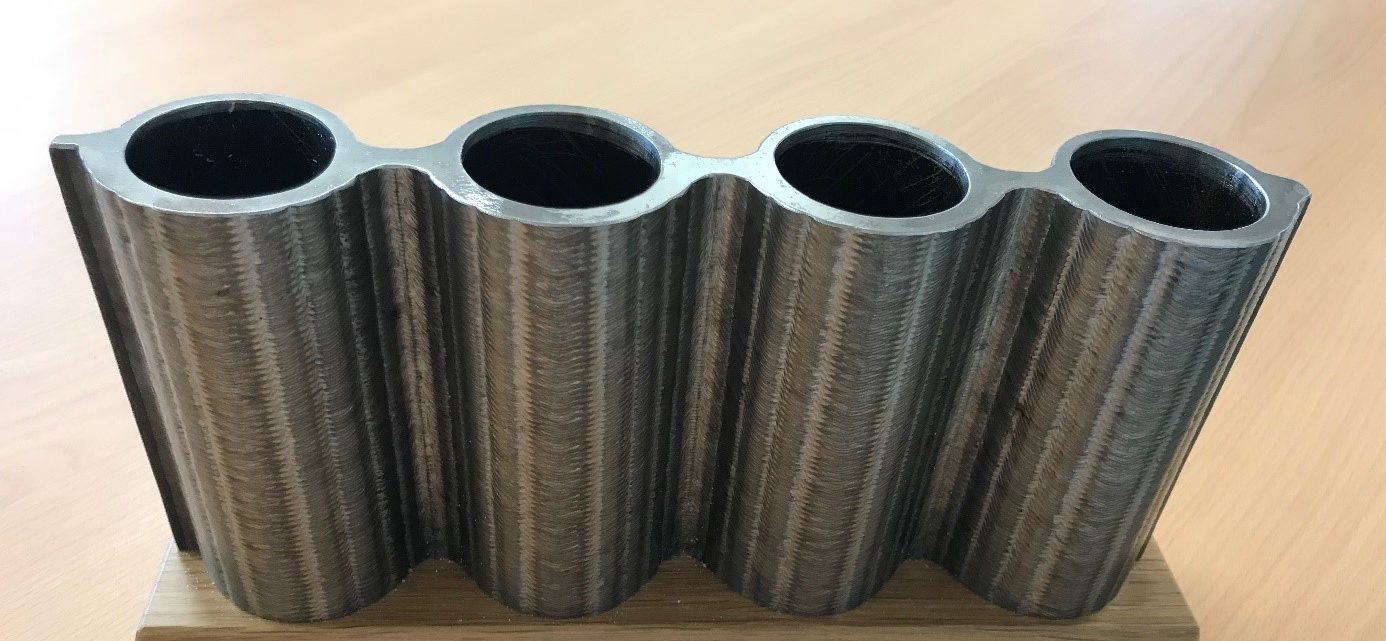

Leitungswasser oder Gebrauchtwasser wird mit einer Durchflussrate von bis zu 1 kg/s durch einen Schlauch, der von oben durch die Kesseldecke eingelassen ist, in die Strahlungszüge eingespritzt. In neueren Anlagen sind bis zu 30 Schlauchstutzen in der Kesseldecke installiert. Am Ende des Schlauches werden ähnlich wie bei einem Duschkopf über eine Düse homogene Tröpfchen erzeugt [1], die von der porösen Oberfläche der Ablagerungen auf der Membranwand (siehe Abbildung 2) beim Auftreffen sofort absorbiert werden. Aufgrund der hohen Temperaturen in den Ablagerungen verdampfen die Wassertröpfchen, vergrössern so ihr Volumen, brechen die Oberfläche auf und lösen die Ablagerungen ab. Damit die Sprühreinigung richtig funktioniert, müssen Wasserdruck und Durchflussmenge richtig eingestellt sein: Sind die Tröpfchen z.B. zu klein, verdampfen sie, bevor sie die Membranwand erreichen. Ist der Wasserdruck zu hoch, fliesst Wasser in den Aschebehälter und führt dort zu einem zusätzlichen Sintern der Asche. Dies kann das Ascheaustragungssystem blockieren. Zudem bietet das Wasser gemeinsam mit den Ablagerungen ideale Bedingungen für Korrosion.

Technologie 2 – Wasserlanzenbläser (water cannon)

An der Kesselwand sind Wasserlanzenbläser montiert, die ferngesteuerten Feuerlöschschläuchen ähneln. Eine Lanze wird von zwei Servomotoren gesteuert und sprüht mit einer Düse einen definierten Wasserstrahl auf die gegenüberliegenden Membranwände [1]. Nach welchem Muster die Wand besprüht wird, kann nahezu frei programmiert werden. Wasserlanzenbläser werden oft anhand von Wärmeübertragungssensoren oder Infrarotkameras gesteuert. Der Wasserverbrauch liegt zwischen 0,8 und 1,7 kg/s. Auch bei diesem System kann Wasser in den Aschebehälter fliessen, wenn die Parameter nicht optimal eingestellt sind.

Technologie 3 – Wandbläser (wall blower)

Nach dem Prinzip des bekannten Dampf-Russbläsers wird mit einer beweglichen Lanze ein Dampf- oder Luftstrahl in den Kessel eingedüst. Die Wandbläser werden an der Kesselwand montiert und blasen rückwärts in Richtung der Membranwand. Dort lösen die Strahlimpulse die Ablagerungen ab. Wandbläser verbeiben nur während des Reinigungszyklus im Kessel, danach werden sie wieder zurückgezogen.

Technologie 4 – Klopfwerke (rapping system)

Bei dieser Technologie wird mit Hämmern an die Aussenwand des Kessels geschlagen. Durch die Vibrationen lösen sich die Ablagerungen. Als Hämmer dienen pneumatische Zylinder, Unwuchtmotoren oder schwere Gewichte, die an einer rotierenden Welle angebracht sind. Im Gegensatz zur Sprühreinigung oder zu Wandbläsern werden bei diesem Verfahren keine Medien wie Wasser oder Luft in den Kessel eingetragen.

Technologie 5 – Shock Pulse Generator

Der Shock Pulse Generator erzeugt durch die Verbrennung eines Gasgemisches Shock Pulse. Diese versetzen Rauchgas, Kesselrohre und Membranwände so stark in Schwingungen, dass die Ablagerungen abfallen. Die schockartigen Verbrennungen zum Erzeugen der Shock Pulse finden ausserhalb des Kessels in einem stabilen, drucksicheren Behälter statt. Wie bei den Klopfwerken werden auch hier keine fremden Medien in den Kessel eingetragen.

Weshalb ist in Ihrer Abfallverbrennungsanlage kein solches System installiert?

Gemäss einer Erhebung aus den Jahren 2010 und 2011 [3] bei 121 Abfallverbrennungsanlagen haben nur 20 % ein System zur automatischen Reinigung des Strahlungszugs im laufenden Betrieb. Der Grund ist einfach: Zurzeit des Entwurfs waren noch keine effektiven Technologien verfügbar. Die Planer dimensionierten deshalb die Oberfläche der Strahlungszüge so gross, dass Ablagerungen in Kauf genommen werden können.

Technologien wie Sprühreinigungen, Wasserlanzenbläser und Wandbläser kamen zu Beginn des 21. Jahrhunderts auf den Markt. Lange war Wasser das dominierende Reinigungsmedium – bis im Jahr 2009 die ersten Shock Puls Generatoren [2] ihren Betrieb aufnahmen. Heute gehören die erwähnten Reinigungssysteme bei Neubauten zum üblichen Ausbaustandard.

Literaturverzeichnis

[1] Simon S.: Verlängerung der Reisezeit durch effektive Reinigung in den Leerzügen von Verbrennungsanlagen für Abfälle und Biomassen; Energie aus Abfall, Band 2, 2007, 659-672

[2] Steiner C., Ninck K.: Boiler Cleaning with Shock Pulse Generators, POWER Magazin, December 2016, Focus O&M p.18-p21, Online: http://www.powermag.com/boiler-cleaning-shock-pulse-generators/

[3] Born M, Beckmann M.: Korrosionsschutzmassnahmen in Abfallverbrennungsanlagen und Ersatzbrennstoff-Kraftwerken – Auswertung einer Betreiberbefragung, In: Energie aus Abfall 201

2, S. 393-410 http://www.vivis.de/phocadownload/Download/2012_eaa/2012_EaA_393_410_Born.pdf