Eine Abfallverbrennungsanlage nutzt die im Abfall enthaltene Energie zur Dampfproduktion, welche wiederum vorteilhafterweise in elektrische Energie umgewandelt wird. Abfall ist der alleinige Brennstoff zur Energiegewinnung. Aufgrund technologischer Randbedingungen kann nur etwa 85% der enthaltenen thermischen Energie genutzt werden. Die elektrisch betriebenen Aggregate konsumieren etwa 2.5 bis 4% der bis zu 35% erzeugten elektrischen Energie. Der Rest wird ins Netz eingespeist. Abdampf, welcher nach der Turbine verbleibt, kann vorteilhaft zu Heizzwecken im Fernwärmenetz genutzt werden. Dort, wo ein solches Netz nicht vorhanden ist, muss der Abdampf in einem Kondensator zu Wasser kondensiert werden, um wiederum dem Dampfkessel zuzuführen.

Die generelle Energiebilanz

Eine Abfallverbrennungsanlage verwertet die im Abfall enthaltene Energie zu über 85% in eine Nutzenergie, welche in der Regel in Form von überhitztem Dampf im Dampfkessel gewonnen wird. Die restlichen Anteile müssen als Energieverluste durch Schlacken- und Flugascheaustrag, Abstrahlung und die technologisch bedingte Abgasmindesttemperatur in Kauf genommen werden. Der überhitzte Dampf wird in einer Turbine zu elektrischem Strom umgewandelt. Die modernen Anlagen verfügen über einen elektrischen Wirkungsgrad zwischen 28% und 35%. Die elektrische Energieausbeute ist teilweise von den Umgebungs- oder Kühlwassertemperaturen anhängig, welche den Turbinenabdampf zu Wasser kondensieren. Der Turbinenabdampf kann mit Vorteil im Fernwärmeverbund zu Heizzwecken genutzt werden, ansonsten muss dieser kondensieren um wiederum in Form von Kesselspeisewasser dem Dampfkessel zugeleitet werden. Im Idealfall könnte eine Wärmepumpe die restliche Energie dem Rauchgas entnehmen und somit den thermischen Gesamtwirkungsgrad einer Anlage auf über 100% steigern.

Die einzelnen Aggregate der Verfahrenskette sind mittels elektrischer Motoren angetrieben, welche elektrische Energie konsumieren. Unsere Betrachtung werden wir dem Bedarf der elektrischen Verbraucher widmen, welche in etwa 2.5 bis 4% der erzeugten elektrischen Energie konsumieren.

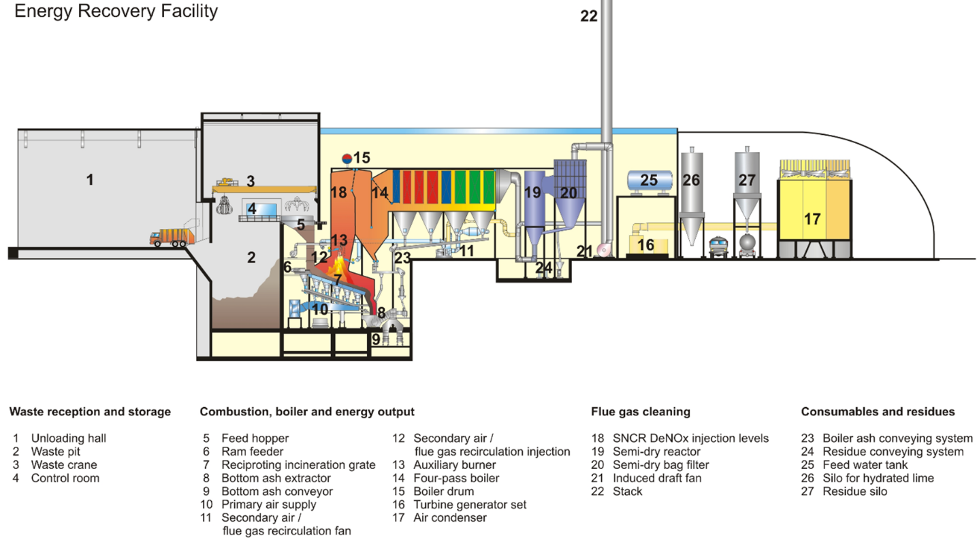

Abb. 1: Typisches Symbol einer Abfallverbrennungsanlage

Welche sind die relevanten elektrischen Energieverbraucher?

Dazu verfolgen wir im Folgenden ein typisches Anlagenkonzept.

Abb. 2: Typisches Verfahrenskonzept einer Abfallverbrennungsanlage [von Roll Inova]

Die Abfallkräne (3) sind mit starken Antrieben ausgerüstet, jedoch aufgrund der modernen Steuerungstechnik mit Energierückführung hält sich der Energiekonsum im optimalen Bereich. Die früheren Abfallkräne mit Relaistechnik hatten sehr viele Energieverluste durch die Schaltvorgänge und der damit verbundenen thermischen Abstrahlung, welche notwendigerweise abgeführt werden musste.

Die Primärluft- (10) und Sekundärluftventilatoren (11), als bedeutende Energieverbraucher, sind heute mit Frequenzumrichtern ausgestattet und arbeiten dank der modernen Feuerungsregelung stets im optimalen Leistungsbereich.

Die Speisewasserpumpen müssen mit hohen Wasserdurchsätzen und im Hochdruckbereich betrieben werden, jedoch werden auch diese heute stets im optimalen Bereich betrieben und somit entspricht der Energiebedarf der jeweiligen Durchsatzleistung. Die modernen Elektromotoren verfügen über hohe Wirkungsgrade.

Die Abdampfkondensatoren sind entweder als wassergekühlte Einheiten ausgeführt, welche wiederum hohe Kühlwasserpumpenleistungen benötigen, oder oft als luftgekühlte Einheiten (17) konzipiert. Die Ventilatoren der luftgekühlten Einheiten arbeiten in einem sehr unterschiedlichen Lastbereich und sind deswegen immer mit Frequenzumrichtern ausgestattet. Im Sommer während des Tages benötigen sie in der Regel die volle, jedoch geregelte Einspeiseleistung. In der Nacht, wenn es draussen kälter wird, werden sie entsprechend der Aussentemperatur in Teillast betrieben. Im Winter werden oft einige Stufen abgestellt oder entsprechend der Aussentemperatur und der Dampfleistung in Teillast betrieben.

Die Abgasbehandlungsanlage kann einen sehr unterschiedlichen elektrischen Energiebedarf haben. Je nach der Verfahrensart ist der Bedarf eher höher (bei Nassverfahren) oder moderat (bei quasitrockenem Verfahren) oder eher gering (bei Trockenverfahren). Die Wahl der Verfahrensart ist von vielen konzeptionellen Faktoren abhängig und somit muss man alle Verfahren, respektive eine Kombination von solchen, als konzeptberechtigt betrachten. Der höchste Elektroverbraucher ist jeweils der Saugzugventilator (21). Mit diesem Thema werden wir uns im folgenden Abschnitt näher befassen.

Die übrigen Elektroverbraucher sind in der Regel nicht betrachtungsrelevant.

Einfluss der Verbrennung auf den elektrischen Energieverbrauch

Einen bedeutenden Anteil an die Abgasmenge hat der Luftüberschuss, welcher der Verbrennung zur Verfügung gestellt wird, um die Abgase und die festen Rückstände (Schlacke und Flugasche) genügend auszubrennen.

In den Anfängen der Abfallverbrennung (fünfziger bis siebziger Jahre des letzten Jahrhunderts) wurde die Verbrennung mit einem Luftüberschuss von über 12 vol%O2 betrieben. Die Ventilatoren wurden bei Volllast betrieben und die Regelung erfolgte mittels einer Drosselung des Durchsatzes. Die Feuerungsregelung hat zu wenige, und langsame Sensoren gehabt, um den jeweils geeigneten Betriebszustand einzustellen.

In den achtziger Jahren wurde der Luftüberschuss auf ca. 8 vol%O2 reduziert, was auch zu einer Reduktion des Energieverbrauchs geführt hat. Die Kesselauslegung hat den Vorgaben Rechnung getragen.

In den neunziger Jahren, mit dem Inkrafttreten der «TA Luft» (Technische Anleitung zur Reinhaltung der Luft 2002), wurde der Luftüberschuss auf Minimum 6 vol%O2 bei der Abgasverweilzeit von 2 Sekunden oberhalb 850°C festgelegt. Dies wurde beschlossen zur Sicherheit, damit die organischen Abgasbestandteile sicher ausbrennen.

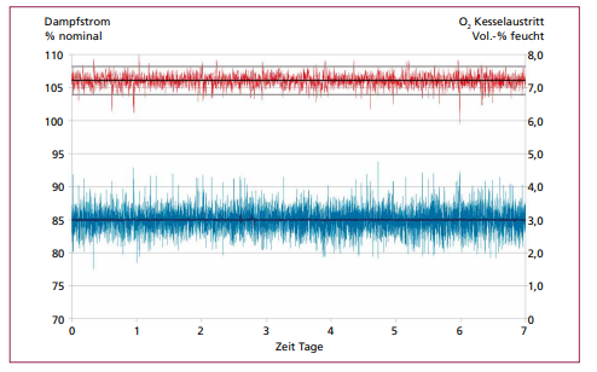

Die gegenwärtige Sensortechnik der Feuerungsregelung und die optimierte Geometrie der Brennkammer erlauben eine Betriebsweise mit Luftüberschussreduktion bis auf 2.5 vol%O2 bei gleichzeitiger Einhaltung der Abgasgüte. Die moderne Kesselauslegung berücksichtigt die Aspekte der maximalen Energieausbeute.

Aus der obigen Betrachtung ist ersichtlich, dass die spezifische Abgasmenge pro Heizwerteinheit des Abfalls sich durch die technologischen Entwicklungen über die Jahre kontinuierlich verringert hat, was mit dem Luftüberschussbedarf und folglich mit dem elektrischen Leistungsbedarf der Ventilatoren direkt zusammenhängt. Der Energiebedarf der Primär- und Sekundärluftventilatoren (10) und (11) und insbesondere des Saugzugventilators (21) konnte drastisch reduziert werden.

Abb. 3: Kesselbetrieb bei durchschnittlich 3 vol% O2 bei weitgehend konstanter Dampfproduktion [Betriebserfahrungen mit O2 -Gehalt im Abgas unter 4.5 Prozent – M. Waldner, B. Malisova, HZI]

Der Einfluss auf die Kesselverschmutzung

Mit der Reduktion der Abgasmenge wird eindeutig weniger Flugasche ausgetragen. Das hat einen Einfluss auf die Kesselverschmutzung, insbesondere in den gegenwärtigen Anlagen. Die Kesselzüge verschmutzen weniger stark. Die neuen Konzepte werden dies auch berücksichtigen. Zur Einhaltung des guten Wärmeübergangs wird weiterhin der «saubere Kessel» eine wichtige Rolle spielen. Ohne Abreinigungsanlagen kann der Kessel auch in der Zukunft nicht betrieben werden.

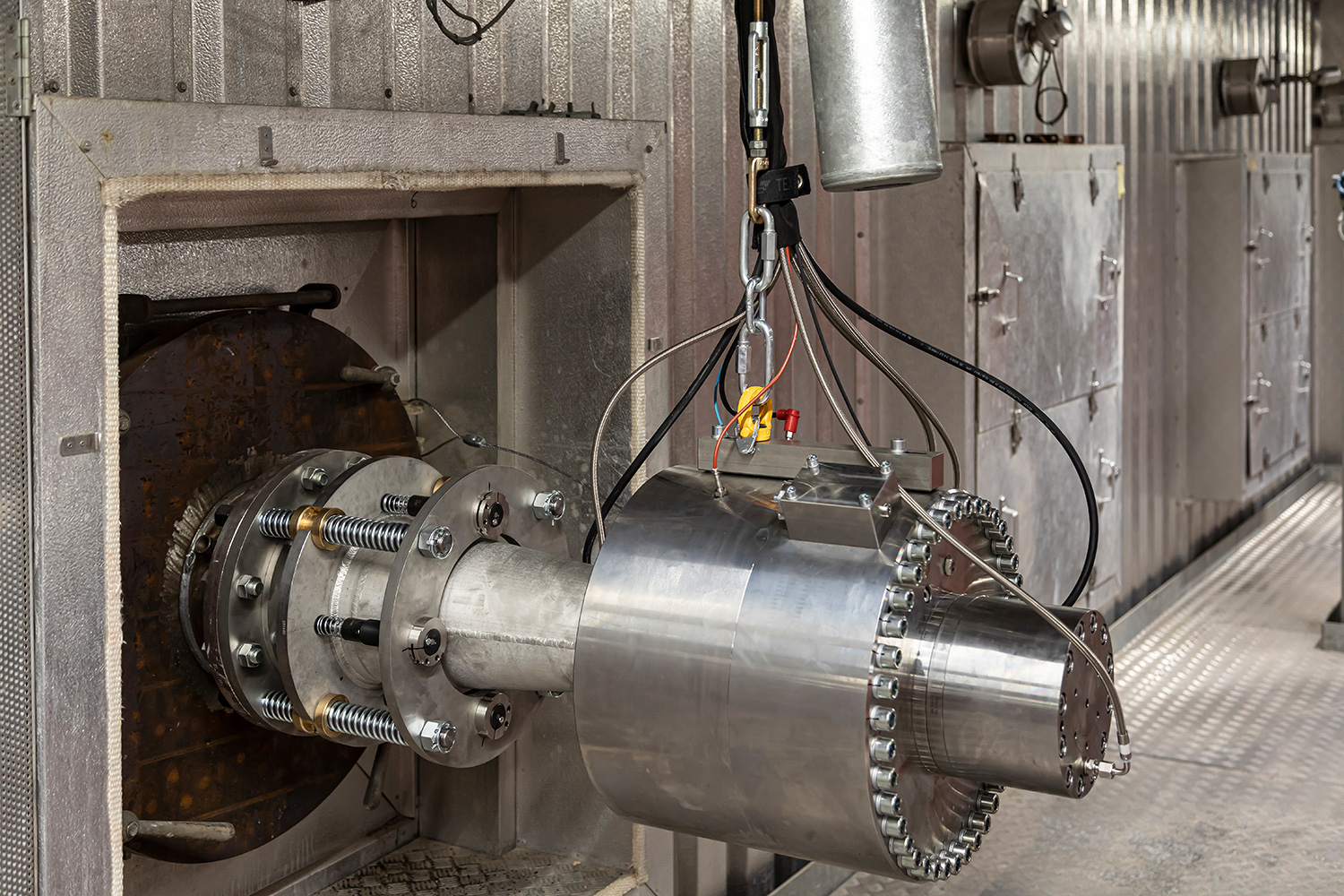

Die Explosion Power GmbH geht parallel mit der Entwicklung mit und brachte kürzlich einen neuen Shock Pulse Generator (SPG) mit Druckluftbetrieb und Erdgas, die Produktserie SPGr auf den Markt. Diese, weiterhin automatisch und online betriebenen Einheiten sind noch kompakter als ihre Wegbegleiter und erlauben ausserdem eine Erhöhung des Wartungsintervalls. Zudem können sie durch eine Leistungssteigerung für noch grössere Kessel eingesetzt werden, was insbesondere in der Kraftwerkstechnik zum Zuge kommt.

Parallel mit den bisher über 700 erfolgreich eingesetzten SPG’s mit Erdgas- und Sauerstoffspeisung kommt nun der SPGr zum Portfolio der Firma, welcher anstatt dem reinen Sauerstoff mit einer komprimierten Luftspeisung betrieben wird. Die Einsatzfälle werden je nach der Kundenanwendung und einer Beratung des Experten der Explosion Power GmbH optimiert.

Abb. 4: Shock Pulse Generator – SPGr, der neuesten Entwicklung [Explosion Power GmbH]