In der Kraftwerkstechnik führt kein Weg am Thema Korrosion vorbei. Insbesondere der Wunsch nach hohen Dampftemperaturen und der Einsatz unterschiedlicher Brennstoffe bringen neue Herausforderungen für die Kesselbauer – es gilt, den Kessel wirtschaftlich und dauerhaft zu gestalten.

Wenn die Anlage plötzlich stillsteht, stellt sich die Frage: «Warum?». Mögliche Ursachen sind die Betriebsbedingungen, das Alter einer Anlage – oder die Hochtemperaturkorrosion. Diese wird wesentlich von den Temperaturprofilen im Kesselbereich beeinflusst.

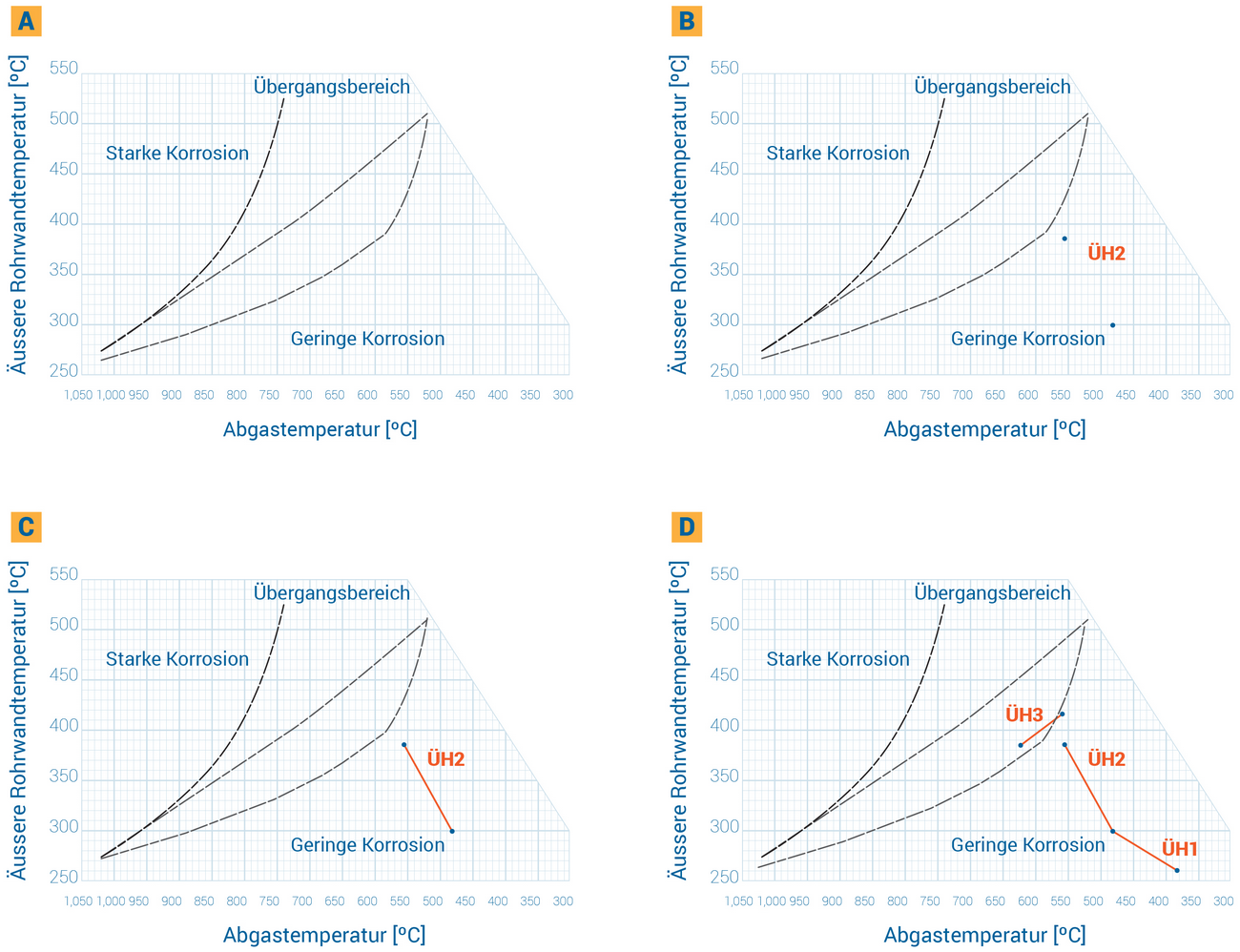

Wer diese Korrosion systematisch reduzieren will, muss wissen, welche Bereiche in seiner Anlage anfällig für Korrosion sind. Im Flingern’schen Diagramm lässt sich dies übersichtlich darstellen. Das Diagramm zeigt die Korrosionsbeständigkeit der Werkstoffe von Rohren im Rauchgasstrom unter verschiedenen Betriebsbedingungen. Die Darstellung wurde mithilfe empirischer Daten der Müllverbrennungsanlage Düsseldorf-Flingern entwickelt – daher der Name des Diagramms.

Das Diagramm erstellen Sie einfach in drei Schritten: Nach einer Analyse der Kesselzeichnung (1) und der Rauchgas- und Dampftemperaturen (2) können Sie die erhobenen Werte ins Diagramm eintragen (3). Und sofort sehen Sie ob sich Ihre Überhitzer in Bereichen starker oder geringer Korrosion befinden.

1. Identifizieren Sie die kritischen Bereiche

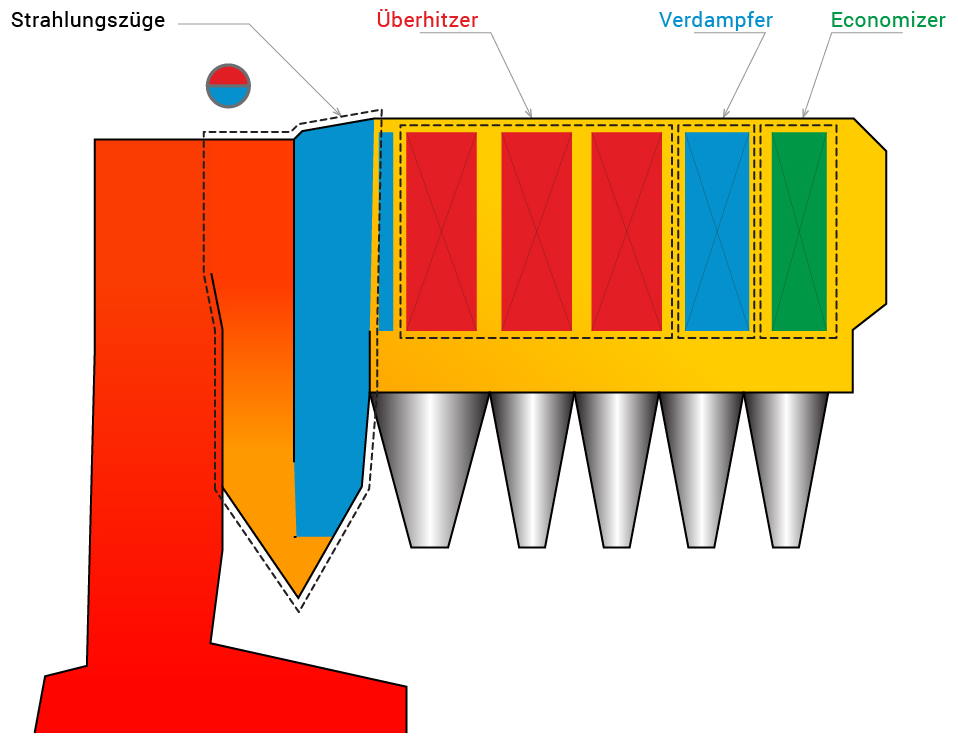

Analysieren Sie Ihre Kesselzeichnung und bestimmen Sie, für welche Bereiche Ihrer Anlage Sie ein Flingern’sches Diagramm erstellen wollen. Anfällig auf Korrosion sind diejenigen Bereiche, in denen die höchsten Rohraussenwandtemperaturen auftreten.

- Ermitteln Sie die Position der Überhitzerbündel in Ihrem Kessel. Ein Schutzverdampfer, der den Überhitzern vorgelagert ist, kann Temperaturspitzen abbauen und das Korrosionsrisiko verringern.

- Fragen Sie sich, wo die kritischen Stellen Ihrer Anlage sind: An welchen Anlageteilen sind die Temperaturen am höchsten?

- Das Flingern’sche Diagramm ist für Rohre aus der Stahlsorte 16Mo3 gültig. Anders als zunächst erwartet, konnte kaum ein Unterschied im Korrosionsverhalten bei den verschiedenen beprobten Rohrwerkstoffen festgestellt werden.

2. Schritt: Analysieren Sie die Rauchgas- und Dampftemperaturen

Nachdem Sie die kritischen Stellen eruiert haben, werfen Sie einen Blick auf den Verlauf der Temperaturen während der letzten Kesselreisezeit:

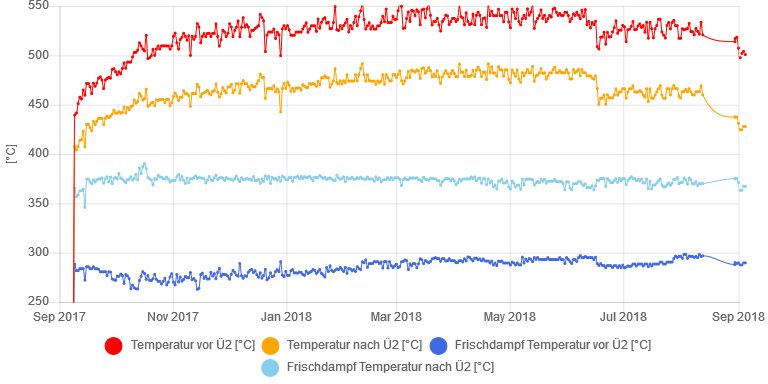

- Lesen Sie die Rauchgastemperaturen an den Überhitzerrohren aus den kontinuierlich erfolgten Messungen ab. (Abbildung 2)

- Die Temperatur der Rohrwand entspricht näherungsweise der Dampftemperatur. Lesen Sie diese ebenfalls aus den vorhandenen Messungen ab.

- Auch die Veränderungen über die Kesselreisezeit sind aufschlussreich: Ist ein kontinuierlicher Anstieg der Temperaturen zu verzeichnen? Dies deutet auf zunehmende Ablagerungen im Kesselbereich hin.

- Notieren Sie die maximalen Werte für die kritischen Bereiche. Kurzfristige Temperaturspitzen können vernachlässigt werden.

3. Schritt: Erstellen Sie das Flingern’sche Diagramm

Tragen Sie die zuvor erhobenen Werte der Rauchgastemperatur und der Rohrwandtemperatur (vereinfacht = Dampftemperatur) in das Flingern’sche Diagramm ein (siehe Abbildung 3).

Eintragen der Überhitzer (Beispiel: Überhitzer 2):

A. Leeres Diagramm

B. Punkt 1: X-Achse: Abgastemperatur = Maximalwert Temperatur vor Überhitzer 2 (550°C), Y-Achse: Äussere Rohrwandtemperatur = Maximalwert Frischdampftemperatur (in Rohren) nach Überhitzer 2 (390°C); Gegenstromschaltung Dampf zu Abgas

Punkt 2: X-Achse: Abgastemperatur = Maximalwert Temperatur nach Überhitzer 2 (495°C), Y-Achse: Äussere Rohrwandtemperatur = Maximalwert Frischdampftemperatur (in Rohren) vor Überhitzer 2 (300°C) ; Gegenstromschaltung Dampf zu Abgas

C. Punkte verbinden

D. Dasselbe Vorgehen für sämtliche weiteren Überhitzer

Nun können Sie einfach ablesen, bei welchen Temperaturen Ihre Rohre und Kessel korrosionsgefährdet sind. Stellen Sie die Betriebsparameter so ein, dass Abgas- und Rohrwandtemperatur im Bereich «geringe Korrosion» liegen. (Abbildung 3)

Erfahrungsgemäss ist das Flingern’sche Diagramm für jedes unter Kapitel 1 als kritisch identifizierte Bündel einer Anlage anwendbar.

Fazit und mögliche Massnahmen

Mit dieser Methode kann jeder Betreiber relativ einfach mit den bestehenden Messwerten korrosionskritische Bereiche in den Überhitzern seiner Anlage ermitteln.

In vielen europäischen Müllverbrennungsanlagen betragen die üblichen Dampftemperaturen ca. 400°C. Um erhöhte Überhitzerkorrosion zu vermeiden, darf die Abgastemperatur (oft benannt als Rauchgastemperatur) vor dem Überhitzer 650°C nicht übersteigen. (Siehe Blogbeitrag «4 Ursachen für Überhitzerkorrosion die jeder Betreiber einer Müllverbrennungsanlage auswendig kennt»)

Der dritte und letzte Überhitzer wird in der Regel in Gleichstromschaltung betrieben, um möglichst hohe Frischdampftemperaturen (bis ca. 427°C) zu erzielen und nicht zugleich exotische Rohrmaterialien zu verwenden.

Stellt der Prüfer fest, dass an bestimmten Stellen seiner Anlage die Gefahr von Korrosion besteht, kann er entsprechende Massnahmen einleiten:

- Eine zusätzliche Reinigung der Leerzüge oder das Vorschalten eines Schutzverdampfers senkt die Rauchgastemperatur im Überhitzerbereich ab. Der Überhitzer wird im Korrosionsdiagramm nach rechts verschoben.

- Gefährdete Rohre können durch ein anderes Material ersetzt oder mit Auftragsschweissen geschützt werden.