Fragen & Antworten

Dem Sicherheitsaspekt wird höchste Bedeutung beigemessen. Jeder Shock Pulse Generator verfügt über eine eigene SPS-Steuerung mit Touchscreen-Bedienung, die sämtliche wichtigen Prozessgrössen überwacht und das Gerät bei Abweichungen vom Normalbetrieb sofort abschaltet. Für den Datenaustausch mit dem PLS und auch dem Hersteller bzw. Wartungsunternehmen sind verschiedene Varianten möglich.

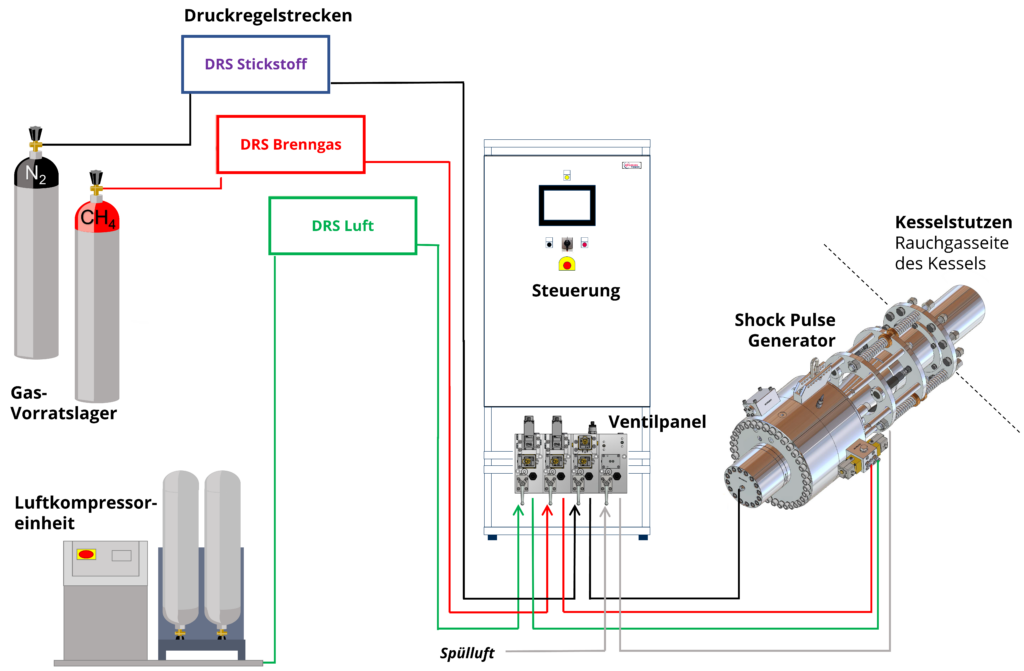

Das Shock Pulse Generator System besteht aus folgenden Komponenten:

- Shock Pulse Generator, montiert an der Kesselaussenwand. Die Shock Pulse werden mittels Austrittsdüse durch einen Stutzen oder durch ein Mannloch ins Kesselinnere geführt

- Steuerschrank, steuert die Shock Pulse, verbunden mit dem Prozessleitsystem (PLS)

- Druckregelstrecken, reduzieren Flaschendruck von Erdgas/Methan, Luft und Stickstoff

auf 40 bar - Ventilpanel, Baugruppe aus Ventilen, Drucktransmitter und Klemmenkasten

- Luftkompressoreinheit: liefert Verbrennungsluft; eingebunden in SPG LogView

Die Gasversorgung der Shock Pulse Generatoren lässt sich einfach durch Einzelflaschen oder Kleinbündel von 200 bar realisieren. Die Rohrleitungen zu den Generatoren weisen einen minimalen Nenndurchmesser von 10 mm und einen maximalen Leitungsdruck von 40 bar auf (z.B. Rohre V2A, Nenninnendurchmesser DN10, Nenndruck PN63). Für Erdgas kann bei vorhandenem Netzanschluss auch ein Kleinkompressor verwendet werden. Für die Luftversorgung wird vorzugsweise eine Luftkompressoreinheit genutzt. Zusätzlich wird noch eine einzelne Stickstoffflasche für die Gasfeder des Kolbens im Shock Pulse Generator benötigt. Der Einbau des SPGs erfolgt aussen an der Kesselwand. Der SPG wird an einer Schiene verschiebbar aufgehängt und über eine federnde Befestigung am bauseitigen Flansch (DN200 PN16 oder DN250 PN10) in seiner Position gehalten. Die Federung reduziert die entstehende Kraft, welche durch den Rückschlag des Shock Pulse Generators auf die Kesselwand wirkt. Die Austrittdüse wird bündig mit der Kesselinnenwand angeordnet. Der Shock Pulse Generator kann horizontal an der Kesselwand oder vertikal auf die Kesseldecke montiert werden.

- CE-Zertifizierung nach Druckgeräterichtlinie (DGRL)

- Hochdruckfeste Konstruktion

- Installation der Gaszuleitung gemäss örtlichen Vorschriften

- Die Mischung des zündfähigen Gemischs erfolgt erst im druckfesten Shock Pulse Generator

- SPS-Steuerung überwacht wichtige Prozessdaten und stellt den Shock Pulse Generator ab, wenn eine Abweichung von den Sollwerten besteht

- Automatisiert; keine Bedienung resp. Eingriffe durch Personal notwendig

- Vor jedem Shock Pulse erfolgt Alarmierung mittels Signalhorn und Blitzlicht

- Lautstärke des Pulse-Knalls ausserhalb des Kessels unter 135 dB (A); kurzzeitig

- Kein Leckschlagen von Kesselrohren durch Druckwelle

- Keine Verwendung, Transport und Lagerung von Sprengstoff (Dynamit)

- Profibus, Modbus oder 24VDC hartverdrahtet

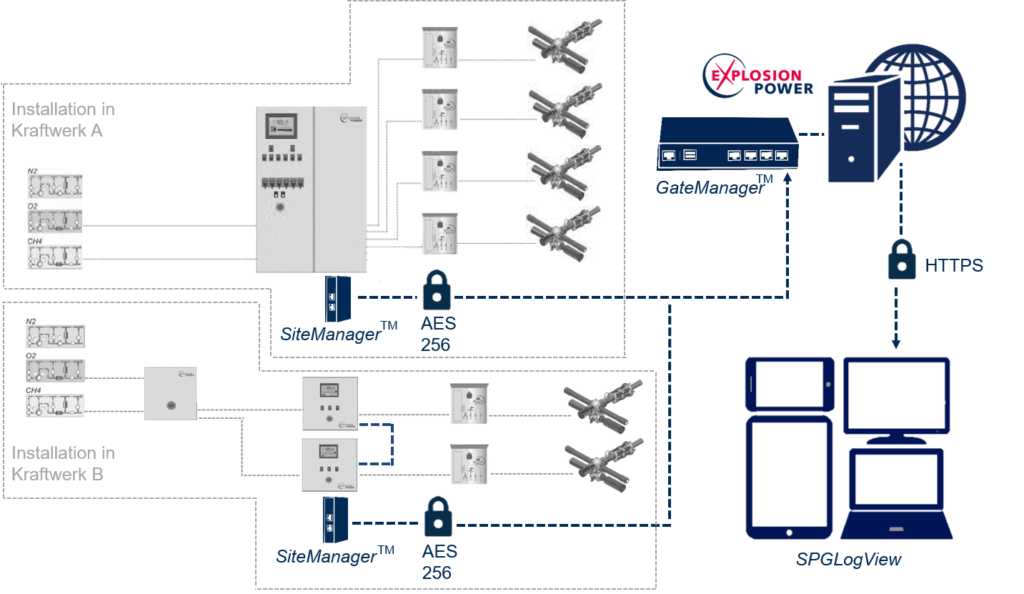

Im Rahmen der wachsenden Industrie 4.0-Standardisierung hat die Explosion Power GmbH die Internetplattform SPGLogView sowie die Fernzugriffs-Hardware SiteManagerTM für die gesamte Shock Pulse Generator-Flotte lanciert. Die neue Hardware wird seit März 2016 standardmässig für alle Neuprojekte verbaut und kann ab sofort für bestehende Installationen nachgerüstet werden.

Mit dem SiteManagerTM ausgerüstete Steuerschränke schicken die Betriebsdaten angeschlossener Shock Pulse Generatoren täglich an den GateManagerTM, der sich im Hauptsitz der Explosion Power GmbH befindet (siehe Schema oben). Jeder SiteManagerTM kommuniziert ausschliesslich mit dem GateManagerTM, an den er während des Setups angebunden wurde. Die Betriebsdaten werden dem entsprechenden Kunden und Partner via SPGLogView zugänglich gemacht. Es kann zusätzlich Fernsupport durchgeführt werden, indem per Fernzugriff auf das MMI eines verbundenen Steuerschranks zugegriffen werden kann. Ein Fernzugriff erfolgt ausschliesslich nach vorgängiger Erlaubnis durch den Kunden.