Swiss Krono - ein erfolgreicher Hersteller von MFB Platten und OSB Platten - verarbeitet ausschliesslich natürliche Rohstoffe, die aus nachhaltig bewirtschafteten Wäldern stammen. Zur energetischen Verwertung diverser Produktionsabfälle, Stäube und Rinden wurde 2002 eine Biomasseverbrennungsanlage in Betrieb genommen. Flugascheablagerungen am gitterähnlichen Abgasübertritt zwischen dem ersten und dem zweiten Kesselzug (benannt Gardine) haben über viele Jahre Probleme mit der Beeinträchtigung des Abgasdurchtritts verursacht. Erst durch den Einsatz eines Shock Pulse Generators (SPG’s) für eine automatische Onlinereinigung wurden die Betriebserschwernisse beseitigt und die Anlage arbeitet seit Jahren zur Zufriedenheit des Betreibers.

Die Anlage

In der Energie Anlage 3 der Holzverarbeitungsanlage Swiss Krono www.swisskrono.de werden alle Holzabfälle der Produktion von Holzfaserplatten thermisch genutzt. Die gewonnene Energie wird in Form von elektrischer Energie ins Netz eingespeist.

Bei der Herstellung von OSB-Grobspannplatten und MDF-Faserplatten entsteht Verschnitt, Sägemehl und Staub. Zur umweltgerechten Entsorgung werden auch naturbelassene Holzabfälle und Rinde von extern angenommen. Alle diese Abfälle der Kategorie A1 und A2 (naturbelassene Holzarten) werden als «Brennstoff» in der seit 2002 betriebenen Anlage gegebenenfalls konditioniert und kontrolliert verbrannt. Gegenüber der Energieerzeugung mittels Kohle werden 200’000 CO2 t pro Jahr eingespart.

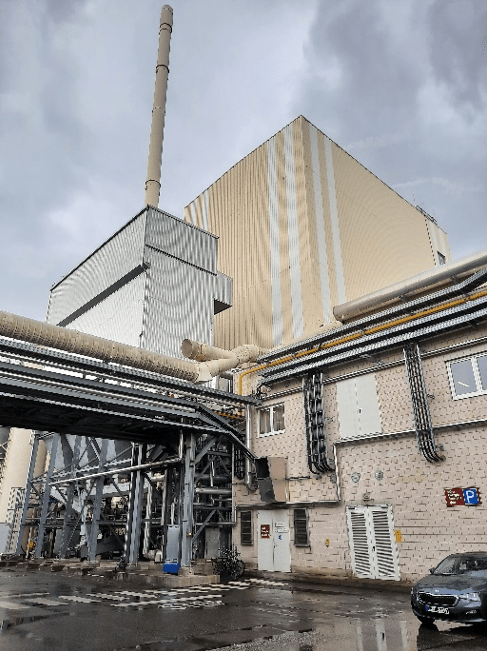

Abb. 1: Ansicht der Anlage Swiss Krono in Heiligengrabe/DE

(Foto Explosionpower GmbH)

Die ursprüngliche Ausführung der Feuerung / des Kessels

Bei der Planung wurde zu wenig berücksichtigt, dass beim Abgasdurchtritt vom ersten in den zweiten Kesselzug sehr viel Flugasche mitgeführt wird. Dieses brennstoffbedingte Verhalten ist vorwiegend auf den Anteil der Stäube zurückzuführen, welche im Abgasstrom in Schwebe gehalten werden und erst mit Verzögerung ausbrennen. Zugleich wurde festgestellt, dass der Sandanteil aus der Rinde sich abrasiv verhält und partielle Abzehrungen der Rohre verursacht, aufgrund der immer kleineren Durchtritte und somit höherer Gasgeschwindigkeit zwischen den Rohren der Gardine. Dieses wassergekühlte Rohrgitter (Gardine) mit Rohren à Ø 57 mm zwischen dem ersten und dem zweiten Kesselzug litt zusätzlich unter Verstopfung der Zwischenräume, was zum baldigen Temperaturanstieg an der Decke geführt hat. Die anfängliche Abhilfe lag bei einer periodischen manuellen Reinigung der Gardine. Zunächst wurde während des Kesselbetriebes mit einem Hochdruckstrahl aus einem Kärcher gereinigt, um den Kesselbetrieb nicht unterbrechen zu müssen. Mit der Zeit hat sich eine Abhilfe mittels einer Sprengreinigung angeboten, welche zu einer bedeutenden Abhilfe geführt hat. Sowohl die «KärcherReinigung» als auch die Sprengreinigung sind sicherheitstechnisch umstritten, denn durch eine Öffnung in der Kesselwand wird vom Kesselhaus aus während des Kesselbetriebes manuell eine Sonde vor die Gardine zugeführt und im letzteren Falle eine kontrollierte Druckwelle erzeugt, um die Ablagerungen zu entfernen.

Der technologische Sprung

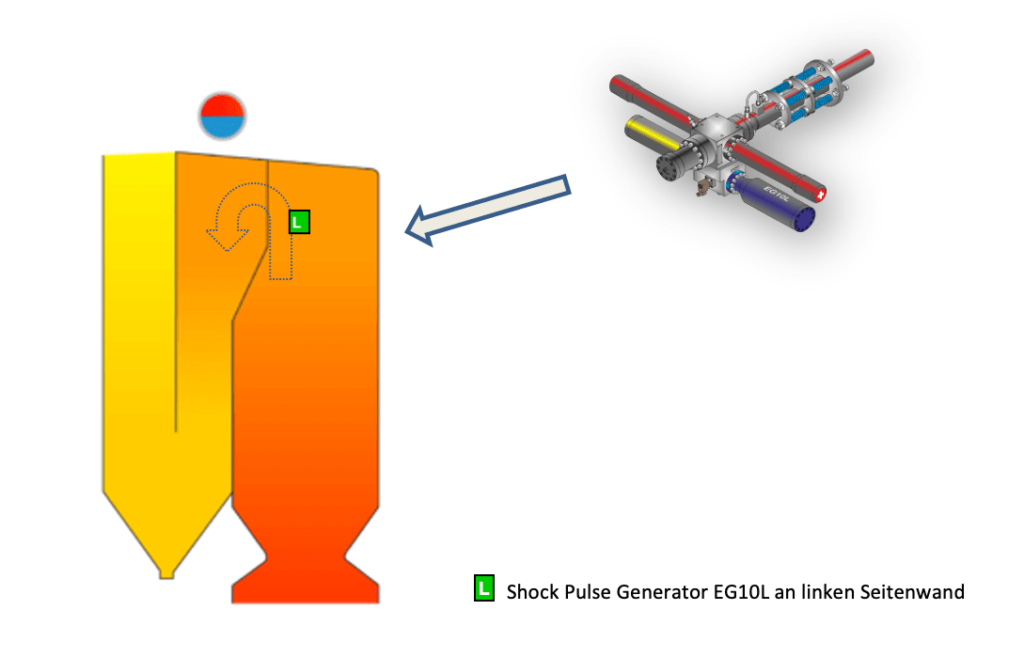

Die Shock Pulse Generatoren (SPG) der Explosion Power GmbH sind für eine automatische Online Kesselreinigung mit einer permanent installierten Einheit seit 2009 entwickelt und kontinuierlich optimiert worden. Eine Einheit vom Typ EG10L steht seit Januar 2016 zur Reinigung der Gardine im täglichen Betrieb. Die Einbaulage in der linken Kesselwand hat sich ergeben, da dort bereits ein Mannloch vorhanden war. Somit musste nicht eine zusätzliche Ausbiegung der Rohre in der Membranwand zur Ausbildung eines Stutzens vorgenommen werden. Der Stutzen DN 125 ist in die Tür des Mannlochs eingebaut worden. Obwohl der SPG «nur seitlich zur Gardine» angeordnet ist, wird die SPG Reinigungsleistung in dem ca. 4.5 m breiten Kessel als gut betrachtet. Die räumliche Ausbreitung der Schockwelle induziert eine Körperschallwelle in der Anbackung und versetzt die verschmutzten Rohre in kurzzeitige Vibration, welche die Ablagerungen auflockert. Der anschliessend erzeugte leichte Unterdruck, die sich zurückziehenden Schockwelle bildet einen Sog und begünstigt das Lösen und Abfallen der Ablagerungen. Der gesamte Vorgang, der eine Shock Puls, dauert bloss einige Millisekunden.

Angeschlossen an das Leitsystem der Anlage, wird jede 8 Stunden automatisch ein Shock Puls ausgelöst. Es benötigt keine weitere Überwachung oder Präsenz des Betriebspersonals vor Ort. Der Kessel bleibt somit immer gegen das Kesselhaus geschlossen. Die Kesseltemperatur an der Decke wird seitdem bei 810 bis 820 °C – fast konstant – während der gesamten Reisezeit eingehalten. Die Rohre der Gardine bleiben frei von Ablagerungen. Da die Zwischenräume immer einen freien Abgasdurchtritt gewährleisten, verbleiben auch die Rohre ohne Abrasion intakt.

Abb. 2: Grafik des Biomassekessels mit Deutung der Einbauposition für SPG zur Reinigung der Gardine

(Grafik der Explosionpower GmbH)

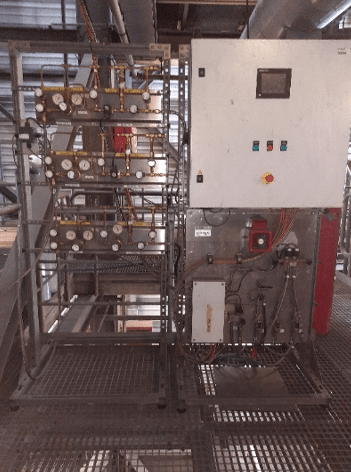

Die Gasbewirtschaftung ist einfach gehalten. Für den einzigen SPG und aufgrund der langen Intervalle der Pulsauslösung genügt je eine Gasflasche Sauerstoff und eine solche mit Methan, welche in der Nähe aufgestellt sind. Zur Gaspolsterhaltung steht auch eine Flasche Stickstoff bereit. Alle diese Gasflaschen halten sehr lange und werden je nach Bedarf einzeln gewechselt. Die Gasreduzierventile sind in einem Rack in der Nähe der Gasflaschen und auch nahe der gesamten Steuereinheit des SPG’s eingebaut. Die Steuereinheit besteht aus einem Ventilpanel, mit angesteuerten Ventilen zum Füllen der Dosiertanks und Durchlassen der Gase zur Vermischung in der Brennkammer. Die eigentliche Steuereinheit, welche sich oberhalb des Ventilpanels befindet, enthält eine programmierte Steuerung des Pulsablaufes. Die Pulsauslösung, hingegen, ist mittels des zentralen Leitsystems der Anlage angesteuert. Das Betriebspersonal muss sich somit nicht mit der Abreinigung der Gardine beschäftigen und kann sich auf den Gesamtbetrieb der eher komplizierten Bernstoffvorbereitung, der Beschickung mit Verbrennung, der Abgasreinigung und der Stromerzeugung widmen.

Abb. 3: Aussenansicht der Biomasse-Verbrennungsanlage im Areal der Swiss Krono

(Bild Explosionpower GmbH)

Der Betreiber ist sowohl mit der Reinigungsleistung als auch mit der Zuverlässigkeit der SPG-Einheit sehr zufrieden. Es wird erwogen einen weiteren SPG in den zweiten Kesselzug, in den Leerzug, zur Abreinigung der Wände einzusetzen.

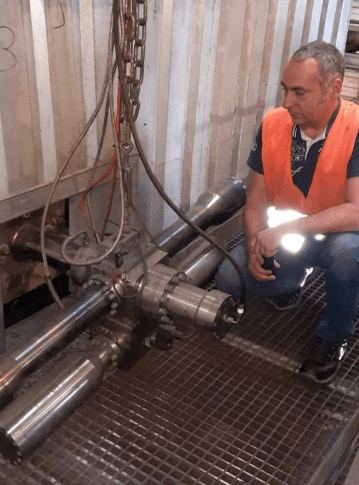

Abb. 4 und 5: Anordnung auf einem räumlich beschränkten Raum: SPG eingebaut in der linken Seitenwand und daneben die zugehörige Steuerung mit dem unterhalb angeordneten Ventilpanel. Links davon die Gasreduzierstation

(Bilder Explosionpower GmbH)

Wesentliche Daten der Swiss Krono, Biomasseverbrennung in der Energie Anlage 3:

Betreiber: Swiss Krono Tex GmbH & Co. KG

Produktionsbetrieb in Heiligengrabe: seit 1992

Betrieb der Biomasseverbrennung: seit 2002

Planung und Ausführung: Aalborg Energie Technik a/s, Dänemark

Jährliche Leistung: ca. 130‘000 Tonnen Holzabfälle (naturbelassenes Holz A1 / A2)

Anzahl Linien: 1

Thermische Leistung Kessel 65 MWth

Dampfleistung: 78 t/h

Dampfparameter 452 °C / 70 bar

Kesselbreite ca. 4.5 m

Dampfnutzung: Kondensationsturbine max. 20 MWel

Abgasbehandlung: SNCR-DeNOX, Gewebefilter mit Kalkhydrat Eindüsung, abwasserlos