Die Müllverbrennungsanlage Renergia Zentralschweiz AG in Perlen erfreut sich einer durchdachten Innovationsfreudigkeit.

In vieler Hinsicht ist sie vorausdenkend. In diesem Sinne wurde der Kesselreinigung bereits in der Planungsphase der Reinigung der Vertikalzüge Aufmerksamkeit geschenkt, um diese mittels der Shock Pulse Generatoren zu reinigen. Aufgrund der guten Erfahrungen wurde schliesslich beschlossen, die gesamte Anlage mit der neuesten Entwicklung dieser Technologie aufzurüsten.

Das Konzept der Wärmenutzung

Die Müllverbrennungsanlage Renergia Zentralschweiz AG wurde im Februar 2015 in Betrieb genommen. Die Anlage mit zwei parallelen Verfahrenslinien wurde für 58 t/h Dampf je Linie mit den Parametern 410°C/41 bar konzipiert. Der produzierte Dampf dient der Stromerzeugung und zugleich der Versorgung der Papierfabrik Perlen mit Prozessdampf und weiter zur Versorgung der Fernwärme mittels Niederdruckdampfes. Angeschlossen sind derzeit ca. 3’000 Haushalte, wobei die Anzahl der Bezüger stark steigend ist. Zur Deckung des Fernwärmebedarfs und zum Ausgleich der Wärmelieferungen wurde in der Wintersaison 2022/23 ein 5’000 m3-Heisswasserdruckspeicher (400 MWh) realisiert.

Nach der Etablierung eines geordneten Betriebes wurde die Dampfleistung auf 60 bis 63 t/h erhöht und bis Ende 2020 aufrecht gehalten.

Ab Januar 2021 wurde die Dampfleistung auf 70 t/h angehoben und wird seither konstant eingehalten.

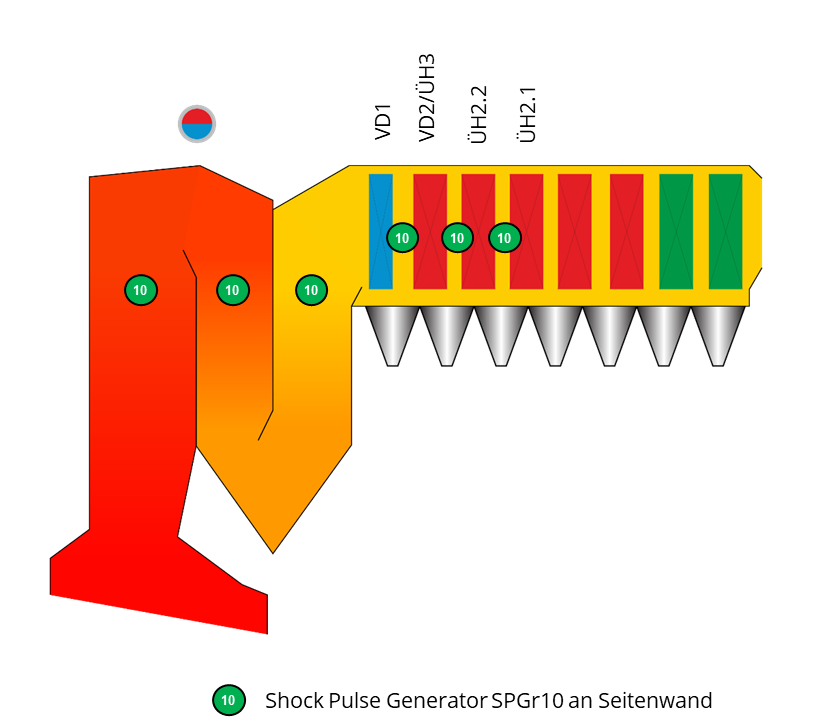

Der 4-Zug Kessel besteht aus 3 vertikalen Leerzügen und einem konvektiven Horizontalzug. Die Vertikalzüge wurden von Anfang an mittels Shock Pulse Generator der EG-Serie und der Horizontalzug mittels pneumatischen Klopfwerken gereinigt. Auf eine konstante Dampfproduktion und der Einhaltung einer maximalen Rauchgastemperatur vor dem letzten Überhitzer (ÜH3) von 630°C, wird grossen Wert gelegt.

Die Renergia hat stets gute Erfahrungen mit den Shock Pulse Generatoren gemacht

Die ursprünglich in den Leerzügen eingebauten EG10L Shock Pulse Generatoren, wurden mit einem Gemisch von Erdgas und reinem Sauerstoff mit einer Shock Pulse (SP) Rate von 15 SP/Tag betrieben. Die insgesamt 6 SPG, 3 pro Ofenlinie, 3 SPG) haben sich gut bewährt. In einem früheren Blog «Hervorragende Betriebserfahrungen mit den Shock Pulse Generatoren (SPG) in Perlen» auf der Website der Explosion Power GmbH sind die damaligen Betriebserfahrungen aufgeführt.

Der Betreiber entschied sich für eine weitere enge Zusammenarbeit mit Explosion Power GmbH – die aktuell über 1’000 Einheiten weltweit installiert hat – um die Kesselreinigung mit einem automatisierten System der neuesten Generation zu optimieren.

Der Horizontalzug erfordert auch Pflege

Die pneumatischen Klopfwerke im Horizontalzug konnten die Bündel des Verdampfers und der Überhitzer langfristig nicht sauber genug halten und es musste alle paar Monate mit manuellen Sprengungen nachgeholfen werden. Die zeitlichen Abstände wurden immer kürzer. Zudem traten Schäden an den Klopfböden der Überhitzer auf.

Im August 2021 wurden je Linie 3 SPGr10 im Horizontalzug eingebaut, und zwar, nach VD1, nach ÜH3 und nach ÜH2. Die 2020 eingeführte SPGr-Serie, welche mit Druckluft statt mit Sauerstoff betrieben wird, hat mehrere Vorteile. Einerseits wird kein Sauerstoff benötigt, denn ein zugehöriger Druckluftkompressor liefert die kleinen Luftmengen, welche zur stöchiometrischen Verbrennung einiger Gramm Erdgas pro Shock Pulse benötigt werden. Andererseits benötigt die SPGr-Serie weniger Wartung und die SPGr sind zudem in einem grösseren Bereich einstellbar als die frühere EG-Serie.

Grafik des 4-Zug-Kessels, die die Position der SPGr zeigt, die in der Seitenwand des Horizontalzugkessels und in den Vertikalzügen installiert sind (Grafik: Explosion Power GmbH)

Die Zufriedenheit setzt sich fort

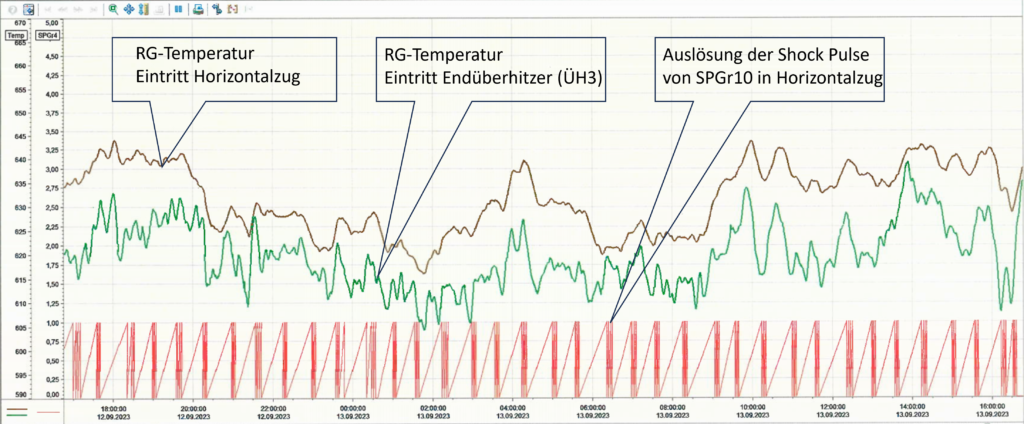

Die Zusammenarbeit hat sich bewährt. Die Dampfproduktion folgt einer Geraden bei konstant 70 t/h je Linie. Die länger anhaltenden Rauchgastemperaturen vor dem letzten Überhitzer bewegen sich nie über 630°C und liegen eher gegen 615°C. Seit der Inbetriebnahme der SPGr sind die Bündel der Wärmetauscher während der gesamten Kesselreisezeit sauber. Die Intensität der pneumatischen Klopfwerke in diesem Teil konnte reduziert werden. Die Klopfintensität im restlichen Horizontalteil ist unverändert geblieben. Die Shock Pulse – die nur einige Millisekunden dauern – werden nacheinander, etwa zweimal pro Stunde erzeugt. Es sind nie Schäden aufgetreten, welche auf die Wirkung der SPG zurückgeführt werden könnten. Ebenso bestehen keine negativen Auswirkungen auf die Economizer oder deren Entstaubung.

Die Betriebsergebnisse können im hinterlegten Trend ersehen werden. Aus den vielen Parametern wurden nur die Rauchgastemperaturen vor dem Verdampfer und vor dem Endüberhitzer sowie die jeweiligen sequenziellen Aktivierungen der Shock Pulse im Horizontalzug aufgezeichnet. Leseoptimiert konnte jedoch nur der 1-Tagestrend dargestellt werden.

1-Tagestrend der Rauchgastemperaturen im Horizontalzug mit Aktivierung der SPGr bei konstanter Dampfproduktion von 70 t/h (Grafik: Renergia)

Nachdem der Betreiber nur positive Erfahrungen mit den SPGr gemacht hatte, beschloss er, die ursprünglich installierten Shock Pulse Generatoren der EG-Serie in den vertikalen Zügen durch die modernen SPGr10 zu ersetzen. Er erfreut sich der besseren Einstellmöglichkeiten und insgesamt über die durchwegs verlängerten und vereinfachten Wartungsinterwalle, welche nun erst nach 7’000 Shock Pulsen fällig sind.

Die Anlage ist nun mit insgesamt 12 SPGr – desselben Typs – ausgestattet. Alle Funktionen werden automatisch aktiviert und die Dampfproduktion bleibt während der gesamten Betriebszeit auf einem konstanten Wert. Die bisherigen Erfahrungen versprechen eine Reisezeit ohne manuelle Reinigung von 2 Jahren. Bewiesen kann dies jedoch erst 2024 werden.

Der Leiter der mechanischen Instandhaltung und Logistik, Markus Benz, fasst wie folgt zusammen:

«Die SPGr sind zuverlässig, einfach zu bedienen und kostengünstig».

Feierliche Inbetriebsetzung des 1000. SPG (Foto: Explosion Power GmbH)

Anlagenbild der Renergia AG (Foto: Renergia)