Bei jeder Verbrennung organischer Stoffe entstehen Partikel, welche mit dem Abgas ausgetragen werden. Diese Partikel, genannt Flugasche, fliegen mit dem Abgas durch den Kessel und setzen sich an den inneren Kesselwänden und den Wärmetauscher-Rohren des Kessels ab. Dadurch kommt es zur Minderung der Wärmeübertragung. Mittels diverser Reinigungsverfahren werden diese Verschmutzungen abgetragen. Im Folgenden wird auf die wichtigsten automatischen Online-Reinigungsverfahren eingegangen.

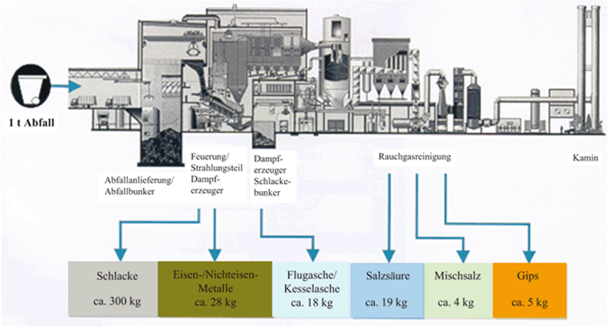

Typische Reststoffbilanz einer Abfallverbrennungsanlage

In der heutigen Zeit werden die kohlebefeuerten Kraftwerke aufgrund der negativen Umwelteinflüsse sukzessive aus dem Betrieb genommen. Somit beziehen sich die Betrachtungen im vorliegenden Blog auf die Anlagen zur Abfallverbrennung.

Wärmeübertragungsflächen der Verbrennungsanlagen für den kommunalen Abfall, Industrieabfall, Klärschlamm oder Biomasse sind mit Kesselverschmutzung durch Ablagerungen von Aschen sowie mit Stahlkorrosion beeinträchtigt. Bei Biomasseanlagen für artenreine Biomasse sind eher nur die Ablagerungen problematisch, hingegen werden Anlagen für behandelte Hölzer zusätzlich durch Korrosion, herkommend aus den Anstrichen und Beschichtungen, angegriffen. Die Ursachen der Kesselverschmutzung und die praktizierten Reinigungsverfahren sind grundsätzlich auf alle Arten der Verbrennungstechnologie anwendbar.

Die Kesselverschmutzung (Englisch: fouling) entsteht grundsätzlich durch:

- Ablagerung fester Partikel

- Ablagerungen noch nicht erstarrter Partikel

- Kondensation diverser Substanzen direkt auf den kälteren Oberflächen

Abb. 1: Typische Reststoffbilanz einer Abfallverbrennungsanlage (Springer Verlag)

In der Reststoff-Massenbilanz einer typischen Abfallverbrennungsanlage ist ersichtlich, dass aus einer Tonne Brennstoff (Abfall) etwa 300 kg eher unproblematischer Schlacke und etwa 18 kg Flugasche anfallen, welche zu einem überwiegenden Teil von 13 kg in den dem Kessel nachgeschalteten Verfahrensstufen abgeschieden werden. Im Kessel setzt sich etwa 5 kg Flugasche (auch Kesselasche genannt) ab, welche mittels eines geeigneten Reinigungsverfahrens während des Betriebes zu entfernen ist.

Die Herausforderung

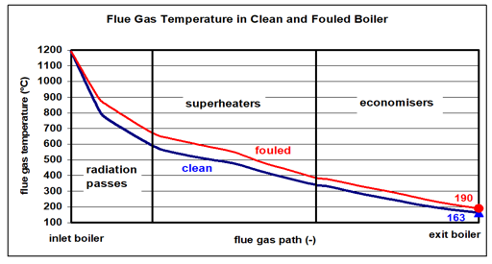

Bei der Verbrennung organischer Stoffe entsteht neben den festen mineralischen Schlacken auch Abgas mit einem kleinen Anteil Flugasche, welche mit dem Abgas ausgetragen wird. Im Laufe der abnehmenden Abgastemperaturen verändert sich auch der Zustand der Flugasche. Ein typisches Temperaturprofil des Abgases zwischen dem Feuerraum und dem Kesselaustritt bei einem sauberen und einem «normal-verschmutzten» Kessel demonstriert die folgende Graphik.

Abb. 2: Typisches Temperaturprofil des Abgases im Abfallverbrennungskessel [HZI Archiv]

Bei Temperaturen zwischen 1200°C und ca. 750°C befinden sich diverse Partikel in einer geschmolzener/teigiger Form. In der Nähe der eher kälteren Kesselwände setzen sie an. Der danach folgende Haftvorgang führt zum Wachsen, Verdichten und Verfestigen der antransportierten Partikel. Solche Anbackungen sind für einen schlechten Wärmeübergang verantwortlich und müssen möglichst bereits durch die Geometrie des Feuerraumes und Strömung der heissen Abgase vermieden werden. Anbackungen können teils in Form einer steinförmigen Masse anhaften und können in der Regel erst nach einer Abkühlung mechanisch entfernt werden. Die Schwermetalle befinden sich bei den hohen Temperaturen in der Gasphase und entweichen mit dem Abgas.

In den nachgeschalteten Kesselabschnitten wird das Abgas sukzessive gekühlt. Die Flugasche setzt sich auf den Wärmeübertragungsflächen ab und verursacht Beläge (fouling), eventuell auch Verstopfungen oder Verklebungen auf dem Abgasweg. Zudem kondensieren die Schwermetalle mit der sinkenden Abgastemperatur vermehrt und in einer Verbindung mit Halogenen verursachen Korrosion.

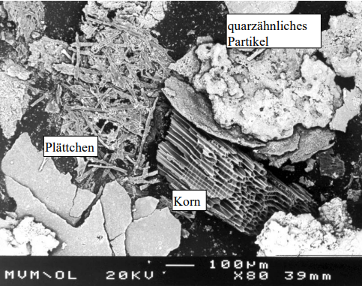

Die Flugasche ist ein inhomogenes Gemenge makroskopisch sichtbarer Teilchen mit unterschiedlichen Farben. Diese bestehen überwiegend aus Silikaten und den Oxiden, Sulfaten, Carbonaten, Sulfiden sowie Chloriden verschiedener Metalle. Die Teilchengrösse variiert von 20 µm bis über 7 mm mit einem Maximum zwischen 300 und 800 µm. Auffallend sind die schwarzen Partikel, bestehend aus makromolekularem Kohlenstoff [R. Bechtler, Forschungszentrum Karlsruhe]. Die unter dem Mikroskop aufgenommene Abbildung zeigt eine typische Struktur der Partikel. Die Flugaschen sind hygroskopisch. Mit der Abgasfeuchte können sich auch ausgedehnte Stalaktiten bilden.

Abb. 3: Siebfraktion 300 bis 800 µm, [TU Karlsruhe, L. Birnbaum, U. Richers, W. Köppel]

In der chemischen Zusammensetzung zeigen sich teilweise deutliche systematische Unterschiede. Dies gilt insbesondere für die Anströmung. An Anströmseiten ist deutlich mehr Chlorid und auch mehr Calcium in den Belägen enthalten als an den Abströmseiten. Die Schwermetalle Blei und Zink sind dagegen an den Abströmseiten in höherem Masse vorhanden [Harpen CUTEC Clausthal 2006]. Bei Abgastemperaturen zwischen ca. 550°C und 200°C tritt praktisch keine Korrosion durch Chloride auf.

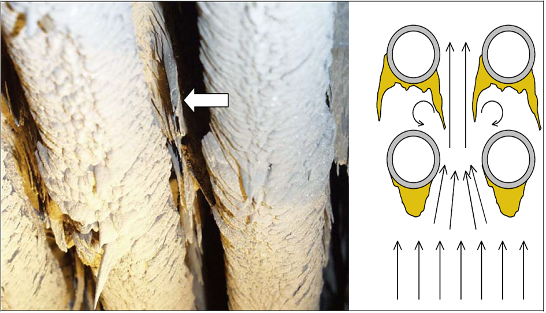

Abb. 4: Ablagerungen an einem Überhitzer, an dem von einem hinteren Rohr ein Belag nach vorne wächst. Daneben ist eine Skizze mit der als Ursache vermuteten Strömungsform abgebildet. [VGB-Projekt „Instationäre Belagsänderung“ 2005]

Im Vergleich der Beläge von An- und Abströmseiten ist festzustellen, dass

- an der Anströmseite mehr Chlor sowie Natrium und Kalium vorhanden sind und

- an der Abströmseite mehr Aluminium und Silizium sowie Blei und Zink vorzufinden sind.

So lange, als die Ablagerungen aufgrund der Zusammensetzung und den örtlichen Temperaturen nicht verbacken, verbleiben sie eher locker. Mit der Zeit lösen sich einige Schichten selbstständig und fallen ab. Die übrigen Schichten verschlechtern bedeutend den Wärmeübergang und müssen möglichst zeitnah entfernt werden.

Abb. 5: Beispiele einer Kesselverschmutzung durch lose Ablagerungen

Die effektive Wärmeleitung eines Belags setzt sich zusammen aus der Wärmeleitung durch die Feststoffbrücken, die Wärmeleitung des die Poren füllenden Mediums, einem konvektiven Wärmetransport mit dem Medium sowie der Strahlung von Porenwand zu Porenwand. Da die Poren sehr klein sind, spielen Konvektion und Strahlung praktisch keine Rolle. Da die Wärmeleitfähigkeit von Feststoffen etwa den Faktor 100 höher ist als die von Gasen, ist der dominierende Mechanismus die Wärmeleitung durch die Feststoffbrücken. [VGB-Projekt „Instationäre Belagsänderung“ 2005]

Die Ansätze

In der Wissenschaft und Technik hat sich keine allgemeine Klassifizierung von Verschmutzungen durchgesetzt. Es sind Systeme auf dem Markt verfügbar, um die Belagsdicke der Verschmutzungen lokal an den Rohren oder Kesselwänden während des Betriebes zu ermitteln. Alternativ sind Online-Bilanzierungen bekannt, die durch eine Gegenüberstellung des sauberen und des verschmutzten Zustands vergleichbare Verschmutzungskennziffern für die Heizflächen bilden. Viele Betreiber haben eingehende praktische Erfahrungen und betreiben die Intervalle der Kesselreinigung lediglich basierend auf den eigenen empirischen Daten des Kesselverhaltens.

Die Heizflächen-Reinigungsverfahren

Die Belagsstruktur und damit die Festigkeit des Belags spielen bei der Anwendung der Reinigungsmechanismen eine wesentliche Rolle.

Das Ziel aller Bemühungen muss es sein, die primären Ursachen, die zur Verschlackung und Verschmutzung führen, zu finden und daraus geeignete Gegenmassnahmen zu treffen.

Zu den sekundären Massnahmen gehören alle Verfahren zur Reinigung der Heizflächen während des Betriebes, respektive während des Stillstandes der Anlage.

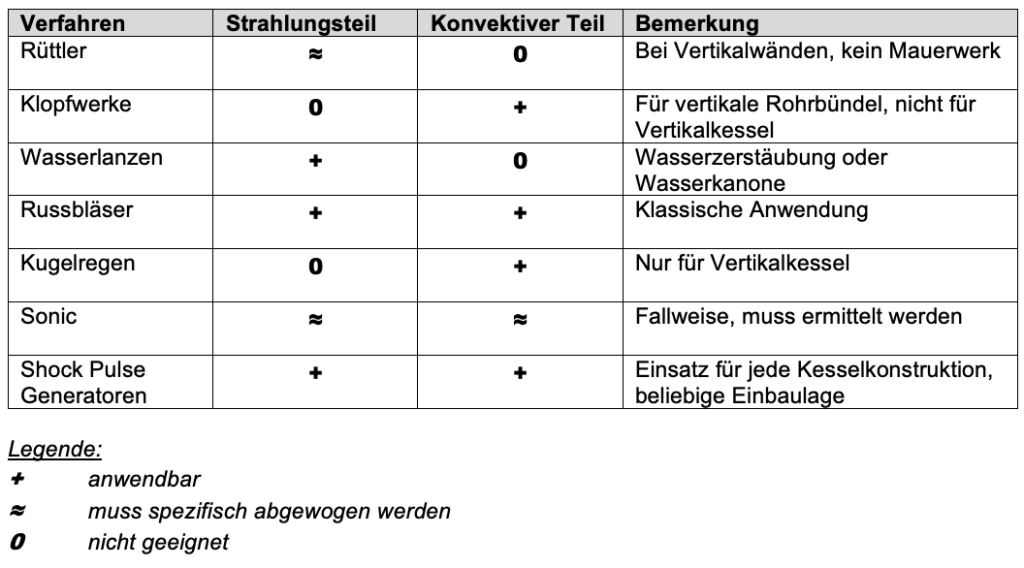

Im Folgenden werden wir uns auf die online Verfahren konzentrieren, welche ohne Einsatz des Betriebspersonals und ohne Öffnung der abgasführenden Kesselräume während des Anlagebetriebes automatisch aktiviert werden.

Grundlagen der aufgeführten Reinigungssysteme wurden bereits in folgenden Blogs beschrieben: